Курсовая работа: Расчет и проектирование привода тяговой лебедки для транспортирования ЛА на стартовой площадке

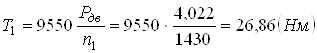

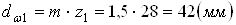

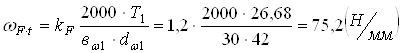

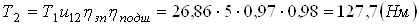

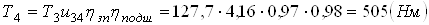

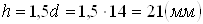

Вращающий момент на валу

колеса:

. .

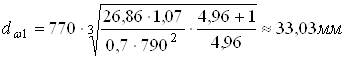

Таким образом,

. .

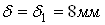

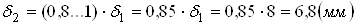

Из конструктивных

соображений принимаем  . .

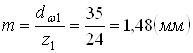

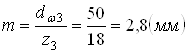

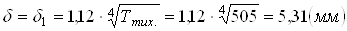

2.1.6 Определение

модуля зацепления

. .

Округляя это значение до

ближайшего стандартного по ГОСТ9563-60, получаем  . .

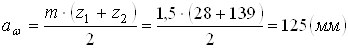

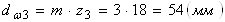

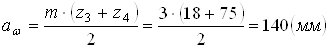

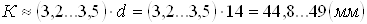

Межосевое расстояние

. .

Тогда

, ,

. .

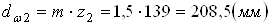

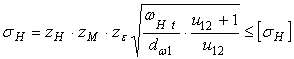

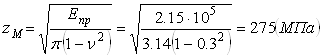

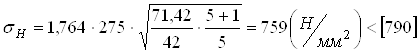

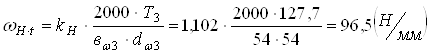

2.2 Проверочный расчет

2.2.1 Проверка

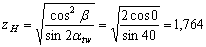

передачи на контактную выносливость

, ,

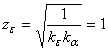

где

- коэффициент, учитывающий форму

сопряженных поверхностей зубьев; - коэффициент, учитывающий форму

сопряженных поверхностей зубьев;

- коэффициент, учитывающий

механические свойства материалов сопряженных колес; - коэффициент, учитывающий

механические свойства материалов сопряженных колес;

- коэффициент, учитывающий

суммарную длину контактных линий. - коэффициент, учитывающий

суммарную длину контактных линий.

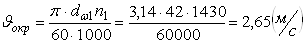

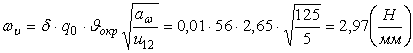

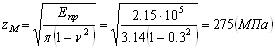

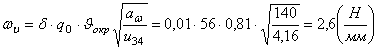

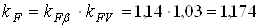

Уточняем окружную

скорость:

. .

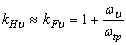

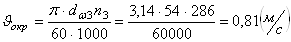

Уточняем коэффициент

расчётной нагрузки:

, ,

где

- удельная окружная динамическая

сила; - удельная окружная динамическая

сила;

- коэффициент, учитывающий

влияние вида зубчатой передачи и модификации профиля зубьев; - коэффициент, учитывающий

влияние вида зубчатой передачи и модификации профиля зубьев;

- коэффициент, учитывающий

влияние разности основных шагов зацепления зубьев шестерни и колеса; - коэффициент, учитывающий

влияние разности основных шагов зацепления зубьев шестерни и колеса;

- удельная расчётная окружная

сила в зоне наибольшей концентрации; - удельная расчётная окружная

сила в зоне наибольшей концентрации;

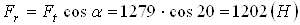

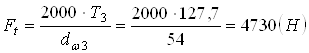

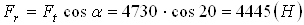

- полезная окружная сила; - полезная окружная сила;

- радиальная сила; - радиальная сила;

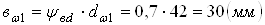

- ширина зубчатого венца. - ширина зубчатого венца.

Cледовательно,

; ;

; ;

. .

Определю удельную

расчётную окружную силу:

, ,

, ,

таким образом, недогрузка

3,9%.

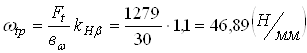

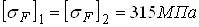

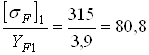

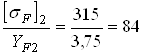

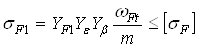

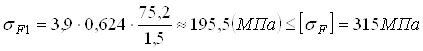

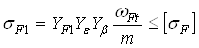

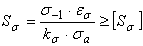

2.2.2 Проверка зубьев

передачи на изгибную выносливость

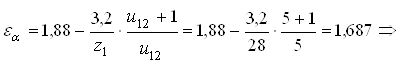

Определю коэффициенты

формы зубьев шестерни и колеса:

для для

для для

, ,  , ,

так как 80,8<84

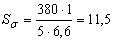

проверяем зуб шестерни:

. .

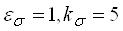

, ,

где  - коэффициент,

учитывающий перекрытие зубьев, при 5-й степени точности - коэффициент,

учитывающий перекрытие зубьев, при 5-й степени точности

; ;  ; ;

- коэффициент, учитывающий наклон

зубьев - коэффициент, учитывающий наклон

зубьев

. .

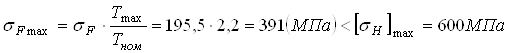

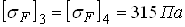

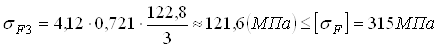

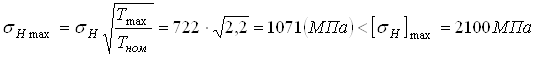

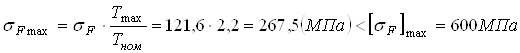

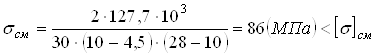

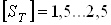

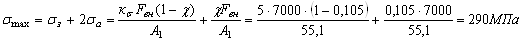

2.2.3

Проверка на контактную и изгибную прочность при действии максимальной нагрузки

Проверка

на перегрузку, на предотвращение пластической деформации или хрупкого излома.

, ,

. .

2.2.4

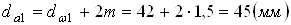

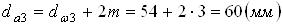

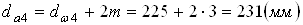

Определение геометрических и других размеров колеса и шестерни

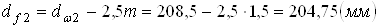

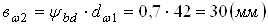

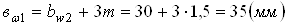

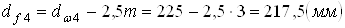

- диаметр вершин зубьев:

, ,

, ,

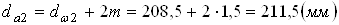

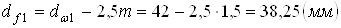

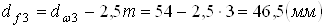

- диаметр впадины зубьев:

, ,

. .

, ,  . .

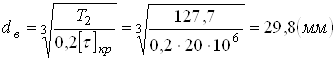

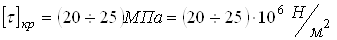

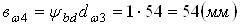

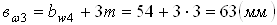

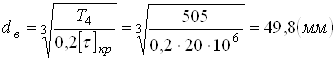

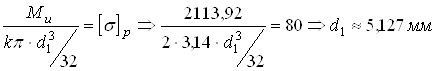

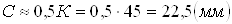

Определяем диаметр

отверстия под вал в колесе:

, ,

, ,

где  . .

Принимаем из

конструктивных соображений  . .

3. Расчет планетарной

прямозубой цилиндрической передачи II-ой ступени

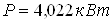

Привод от

электродвигателя

. .

Мощность, подводимая к

валу шестерни  . .

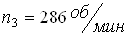

Частота вращения шестерни

. .

Срок службы  . .

Принимаем число зубьев

шестерни равное  . .

По заданному

передаточному отношению вычисляем число зубьев шестерни:

. .

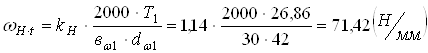

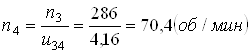

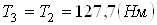

Определяем частоты

вращения и угловые скорости валов:

—ведущего:

—ведомого:

. .

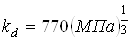

3.1 Проектировочный

расчет

3.1.1 Определение

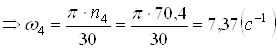

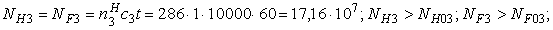

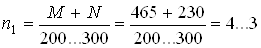

числа циклов перемены напряжений колеса и шестерни

Числа циклов перемены напряжений шестерни и колеса:

где  и и  - количество контактов зубьев

шестерни и колеса соответственно за один оборот (принимаем их равными 1). - количество контактов зубьев

шестерни и колеса соответственно за один оборот (принимаем их равными 1).

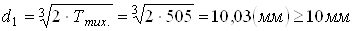

3.1.2 Определение

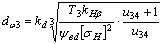

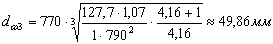

начального (делительного) диаметра шестерни

где  по по - коэффициент ширины

шестерни относительно ее диаметра; - коэффициент ширины

шестерни относительно ее диаметра;

- для стальных колес при

20-градусном зацеплении без смещения рекомендуется принимать при расчете

прямозубых цилиндрических передач. - для стальных колес при

20-градусном зацеплении без смещения рекомендуется принимать при расчете

прямозубых цилиндрических передач.

Вращающий момент на валу

колеса:

. .

Таким образом,

. .

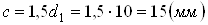

Из конструктивных

соображений принимаем  . .

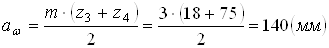

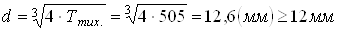

3.1.3 Определение

модуля зацепления

. .

Округляя это значение до

ближайшего стандартного по ГОСТ9563-60, получаем  . .

Тогда

, ,

. .

Межосевое расстояние

. .

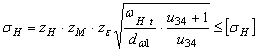

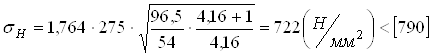

3.2 Проверочный расчет

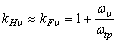

3.2.1 Проверка

передачи на контактную выносливость

, ,

где

- коэффициент, учитывающий форму

сопряженных поверхностей зубьев; - коэффициент, учитывающий форму

сопряженных поверхностей зубьев;

- коэффициент, учитывающий

механические свойства материалов сопряженных колес; - коэффициент, учитывающий

механические свойства материалов сопряженных колес;

- коэффициент, учитывающий

суммарную длину контактных линий. - коэффициент, учитывающий

суммарную длину контактных линий.

Уточняем окружную

скорость:

. .

Уточняем коэффициент

расчётной нагрузки:

, ,

где

- удельная окружная динамическая

сила; - удельная окружная динамическая

сила;

- коэффициент, учитывающий

влияние вида зубчатой передачи и модификации профиля зубьев; - коэффициент, учитывающий

влияние вида зубчатой передачи и модификации профиля зубьев;

- коэффициент, учитывающий

влияние разности основных шагов зацепления зубьев шестерни и колеса; - коэффициент, учитывающий

влияние разности основных шагов зацепления зубьев шестерни и колеса;

- удельная расчётная окружная

сила в зоне наибольшей концентрации; - удельная расчётная окружная

сила в зоне наибольшей концентрации;

- полезная окружная сила; - полезная окружная сила;

- радиальная сила; - радиальная сила;

- ширина зубчатого венца. - ширина зубчатого венца.

Cледовательно,

; ;

; ;

. .

Определю удельную

расчётную окружную силу:

, ,

, ,

таким образом, недогрузка

8,6%.

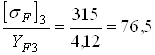

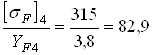

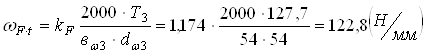

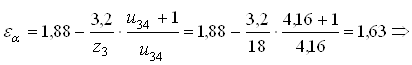

3.2.2 Проверка зубьев

передачи на изгибную выносливость

Определю коэффициенты

формы зубьев шестерни и колеса:

для для

для для

, ,  , ,

так как 76,5<82,9

проверяем зуб шестерни:

. .

, ,

где

- коэффициент, учитывающий

перекрытие зубьев, при 5-й степени точности - коэффициент, учитывающий

перекрытие зубьев, при 5-й степени точности

; ;

; ;

- коэффициент, учитывающий наклон

зубьев - коэффициент, учитывающий наклон

зубьев

. .

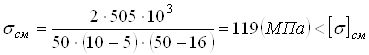

3.2.3

Проверка на контактную и изгибную прочность при действии максимальной нагрузки

Проверка

на перегрузку, на предотвращение пластической деформации или хрупкого излома.

, ,

. .

3.2.4

Определение геометрических и других размеров колеса и шестерни

- диаметр вершин зубьев:

, ,

, ,

- диаметр впадины зубьев:

, ,

. .

, ,  ; ;

. .

Определяем диаметр

отверстия под вал в колесе:

, ,

, ,

где

. .

Принимаем из

конструктивных соображений  . .

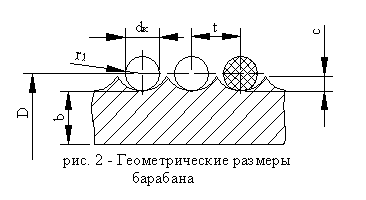

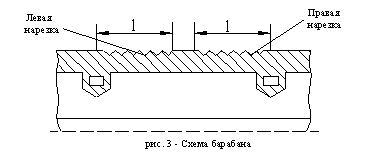

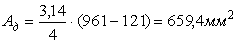

4. Расчет барабана

Барабаны

изготавливаем в виде цилиндра из стали 15Л. Как орган навивки гибкого элемента

– троса, барабан нарезается по винтовой линии и содержит желоб, соответствующий

виду гибкого органа.

Срок

службы каната значительно увеличивается, если он укладывается на барабан в один

слой в специально предназначенный для него желоб полукруглого профиля радиусом

, ,

где  - диаметр каната. - диаметр каната.

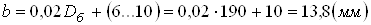

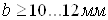

Шаг нарезки канавки

определяется по формуле:

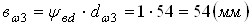

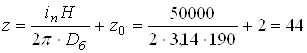

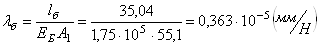

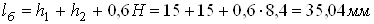

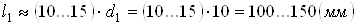

Длина нарезанной части  барабана при

однослойной навивке одного троса барабана при

однослойной навивке одного троса

, ,

где  - число витков,

определяемое по формуле - число витков,

определяемое по формуле

; ;

- длина троса; - длина троса;

- число несматываемых витков,

равное двум. - число несматываемых витков,

равное двум.

Из конструктивных

соображений общую длину барабана принимаем  , так как трос можно наматывать на

барабан в несколько слоев. , так как трос можно наматывать на

барабан в несколько слоев.

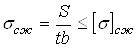

Максимальное напряжение в

опасном сечении барабана получается в результате совместного действия изгиба,

кручения и сжатия. Трос, навитый при постоянном натяжении на барабан, сжимает

его стенки радиальными силами давления. Максимальная величина напряжения сжатия

, ,

где  - максимальное

натяжение каната; - максимальное

натяжение каната;

- минимальная толщина стенки

барабана. - минимальная толщина стенки

барабана.

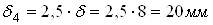

При предварительных

расчетах часто пользуются эмпирическими формулами для определения  : :

. .

Так как  , то принимаем , то принимаем  . .

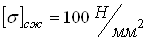

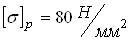

Допускаемые напряжения

сжатия для стали 15Л  . .

Таким образом

. .

Для крепления

используются планки, прижимаемые болтами. Наличие в планке продольного

трапециидального выреза с углом  увеличивает силу трения. увеличивает силу трения.

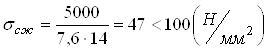

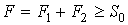

Сила трения  на поверхности

соприкосновения каната с барабаном и планками должна равняться или превышать

силу на поверхности

соприкосновения каната с барабаном и планками должна равняться или превышать

силу  натяжения

в закрепленном его конце натяжения

в закрепленном его конце

. .

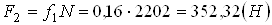

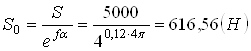

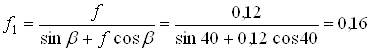

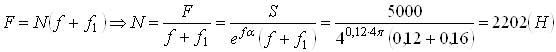

Так как

, ,

, ,

, ,

, ,

, ,

где  - коэффициент трения; - коэффициент трения;

- наименьший угол обхвата барабана

в радианах ( - наименьший угол обхвата барабана

в радианах ( при

при  ); );

- принимаем из конструктивных

соображений. - принимаем из конструктивных

соображений.

Таким образом, получаем

. .

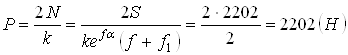

Осевое усилие, нагружающее болт, равно

, ,

где  - число болтов. - число болтов.

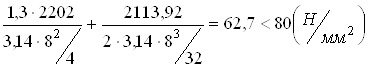

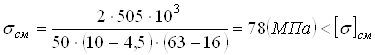

Напряжение в сечении по

внутреннему диаметру  болта болта

, ,

где

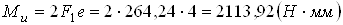

- изгибающий момент; - изгибающий момент;

- коэффициент, учитывающий

скручивание тела болта моментом. - коэффициент, учитывающий

скручивание тела болта моментом.

Для Ст. 4 принимаю  . .

В приближенном расчете

принимаем  .

Тогда .

Тогда

. .

Так как мы не учитывали действие нагрузки  , то из

конструктивных соображений принимаем , то из

конструктивных соображений принимаем  и делаем проверку: и делаем проверку:

. .

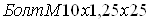

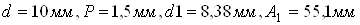

По ГОСТ 7798-70 принимаем

. .

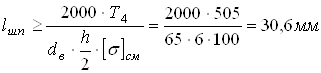

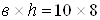

Подбор шпонки: принимаю

призматическую шпонку с размерами

ГОСТ 23360-78 ГОСТ 23360-78

потребная длина шпонки

определяется из условия прочности шпоночного соединения на смятие:

. .

Из конструктивных

соображений принимаем  . .

5. Проектировочный и

проверочный расчет некоторых деталей и узлов

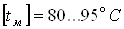

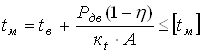

5.1 Тепловой расчет

Необходимо провести

проверку температуры масла  в редукторе, которая не должна

превышать допускаемую в редукторе, которая не должна

превышать допускаемую  . Температура воздуха вне корпуса

редуктора . Температура воздуха вне корпуса

редуктора  .

Температура масла .

Температура масла  в корпусе цилиндрической передачи

при непрерывной работе без искусственного охлаждения определяется по формуле: в корпусе цилиндрической передачи

при непрерывной работе без искусственного охлаждения определяется по формуле:

, ,

где  - площадь теплоотдающей

поверхности корпуса редуктора; - площадь теплоотдающей

поверхности корпуса редуктора;

=9…17Вт/( =9…17Вт/( )- коэффициент теплопередачи. )- коэффициент теплопередачи.

< < . .

Принимаем масло И-40А

ГОСТ 20799-75.

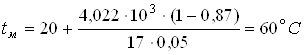

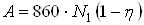

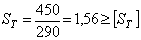

5.2 Проверка по критерию

"теплостойкость"

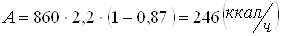

Определение количества

тепла, образующегося вследствие потерь мощности.

, ,

где h=0,87% – КПД редуктора;

– мощность на ведущем вале: – мощность на ведущем вале:

. .

Таким образом,

. .

5.3 Расчет валов [6]

Основными условиями,

которым должна отвечать конструкция вала являются достаточная прочность,

обеспечивающая нормальную работу зацеплений и подшипников; технологичность

конструкции и экономию материала. В качестве материала для валов используют

углеродистые и легированные стали.

Расчет вала выполняется в

четыре этапа:

· Ориентировочный расчет на кручение

(было проведено выше);

· Расчет на сложное сопротивление

(кручение, изгиб);

· Расчет на выносливость.

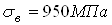

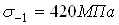

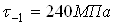

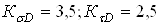

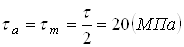

За материал валов

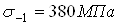

принимаем сталь 12ХН3А, с характеристикой:

- временное сопротивление разрыву; - временное сопротивление разрыву;

- предел выносливости при

симметричном цикле напряжений изгиба; - предел выносливости при

симметричном цикле напряжений изгиба;

- предел выносливости при

симметричном цикле напряжений кручения; - предел выносливости при

симметричном цикле напряжений кручения;

-коэффициенты чувствительности

материала к асимметрии цикла напряжений соответственно при изгибе и кручении. -коэффициенты чувствительности

материала к асимметрии цикла напряжений соответственно при изгибе и кручении.

5.3.1 Расчет валов на сложное сопротивление

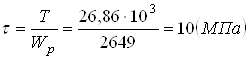

Для расчета вала на

сложное сопротивление необходимо составить его расчетную схему:

- разметить точки, в

которых расположены условные опоры;

- определить величину и

направление действующих на вал сил: окружной  , радиальной , радиальной  , осевой , осевой  . А также точки их

приложения. Поскольку на валы не действуют осевые силы, то . А также точки их

приложения. Поскольку на валы не действуют осевые силы, то  . .

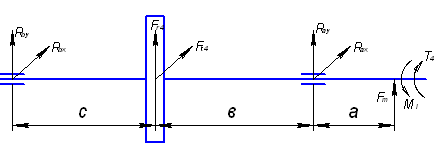

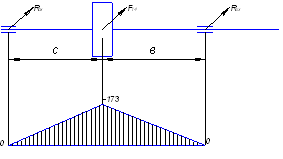

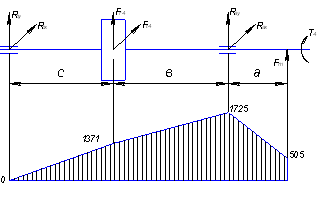

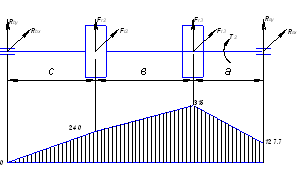

Расчет тихоходного вала:

Рис.4 – Расчетная схема тихоходного

вала на сложное сопротивление

Длины расчетных участков

находятся после предварительного проектирования:

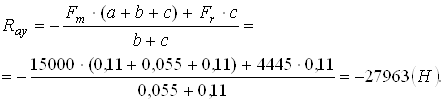

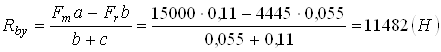

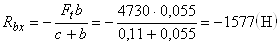

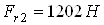

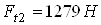

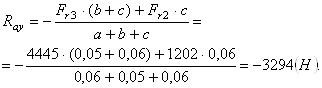

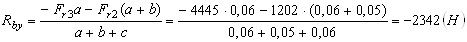

Реакции опор для входного

вала:

Определим реакции опор:

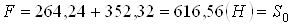

. .

. .

. .

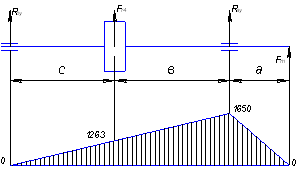

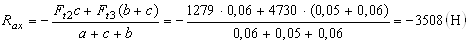

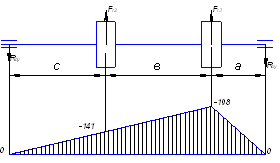

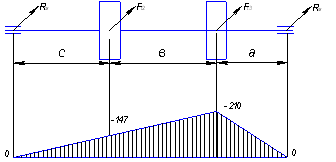

Построим эпюры моментов

для тихоходного вала:

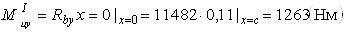

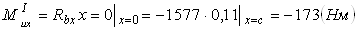

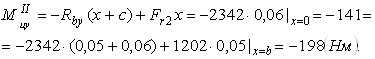

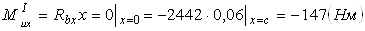

Изгибающие моменты в

горизонтальной плоскости:

. .

. .

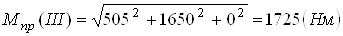

Рис.5 – Эпюра изгибающего

момента в горизонтальной плоскости для тихоходного вала

Максимальный изгибающий

момент действует в сечении III –

. .

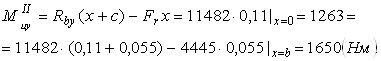

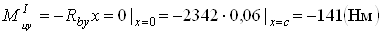

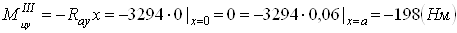

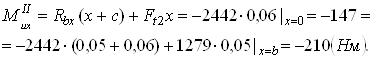

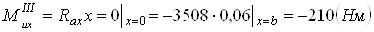

Изгибающие моменты в

вертикальной плоскости

. .

. .

Максимальный изгибающий

момент действует в сечении II – . .

Рис.6 – Эпюра изгибающего

момента в вертикальной плоскости для тихоходного вала

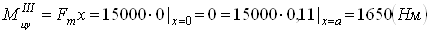

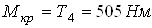

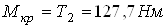

Построим эпюру крутящего

момента для быстроходного вала

Рис.7 – Эпюра крутящего

момента для тихоходного вала

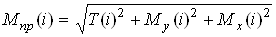

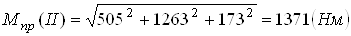

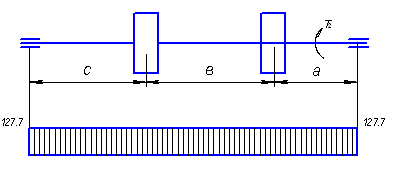

Приведенный момент

Максимальный приведенный

момент

; ;

. .

Наиболее опасным является

третье сечение

Рис.8 – Эпюра

приведенного момента для тихоходного вала

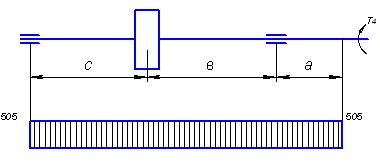

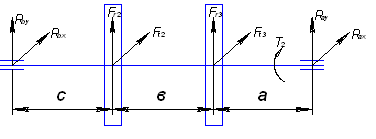

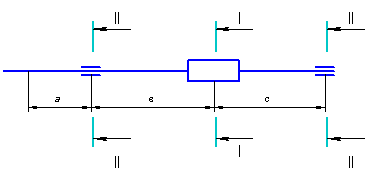

Расчет промежуточного

вала:

Рис.9 – Расчетная схема

промежуточного вала на сложное сопротивление

Длины расчетных участков

находятся после предварительного проектирования:

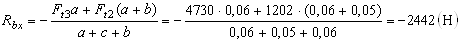

Реакции опор для

промежуточного вала:

Определим реакции в

опорах:

. .

. .

. .

Построим эпюры моментов

для тихоходного вала:

Изгибающие моменты в

горизонтальной плоскости:

. .

Рис.10 – Эпюра

изгибающего момента в горизонтальной плоскости для промежуточного вала

Максимальный изгибающий

момент действует в сечении III –  . .

Изгибающие моменты в

вертикальной плоскости

. .

. .

Максимальный изгибающий

момент действует в сечении III –

Рис.11 – Эпюра

изгибающего момента в вертикальной плоскости для промежуточного вала

Построим эпюру крутящего

момента для быстроходного вала.

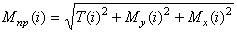

Рис.12 – Эпюра крутящего

момента для промежуточного вала

Приведенный момент

Максимальный приведенный

момент

; ;

. .

Наиболее опасным является

третье сечение

Рис.13 – Эпюра

приведенного момента для промежуточного вала

5.3.2 Расчет валов на

выносливость[1]

Для примера будем рассчитывать

быстроходный и тихоходный вал.

5.3.2.1 Расчет

быстроходного вала на выносливость

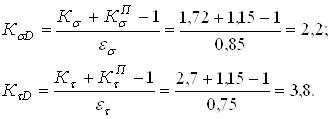

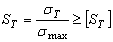

Определим коэффициент

запаса прочности  быстроходного (рис.14) вала

двухступенчатого цилиндрического редуктора быстроходного (рис.14) вала

двухступенчатого цилиндрического редуктора

Рис.14 – Расчетная схема

быстроходного вала на выносливость

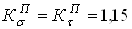

1. а) Проверяем запас

прочности по пределу выносливости в сечении I-I. Концентрация

напряжений в этом сечении обусловлена наличием шестерни. Находим эффективные

коэффициенты концентрации напряжений при изгибе и кручении от шестерни. При

, ,  ; ;

масштабный коэффициент

для вала   ; коэффициент

состояния поверхности при шероховатости ; коэффициент

состояния поверхности при шероховатости

. .

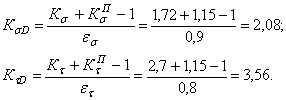

Эффективный коэффициент

концентрации напряжений для данного сечения вала при изгибе и кручении в случае

отсутствия технологического упрочнения:

б) Находим запас

прочности для касательных напряжений.

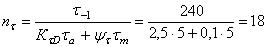

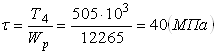

Напряжение кручения

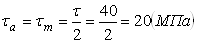

Амплитуда и среднее

значение номинальных напряжений кручения

. .

Запас прочности для

касательных напряжений

2. Определяем эффективные

коэффициенты концентрации напряжений при изгибе и кручении вала в сечении II-II, вызванные посадкой внутреннего кольца подшипника на вал.

Для вала с  , ,

. .

Определяем запас

прочности для касательных напряжений:

, ,

здесь напряжение кручения:

, ,

амплитуда и среднее

значение номинальных напряжений кручения

5.3.2.2 Расчет тихоходного вала на выносливость

Определим коэффициент

запаса прочности  тихоходного (рис.15) вала

двухступенчатого цилиндрического редуктора. тихоходного (рис.15) вала

двухступенчатого цилиндрического редуктора.

Рис.15 – Расчетная схема

тихоходного вала на выносливость

1.а) Проверяем запас

прочности по пределу выносливости в сечении I-I. Концентрация

напряжений в этом сечении обусловлена наличием шпоночного паза. Находим

эффективные коэффициенты концентрации напряжений при изгибе и кручении от

шпоночного паза.

При  , ,  ; масштабный коэффициент

для вала ; масштабный коэффициент

для вала   ; коэффициент

состояния поверхности при шероховатости ; коэффициент

состояния поверхности при шероховатости   . Эффективный коэффициент

концентрации напряжений для данного сечения вала при изгибе и кручении в случае

отсутствия технологического упрочнения: . Эффективный коэффициент

концентрации напряжений для данного сечения вала при изгибе и кручении в случае

отсутствия технологического упрочнения:

б) Находим запас

прочности для касательных напряжений.

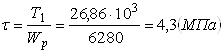

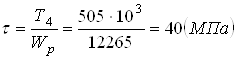

Напряжение кручения

. .

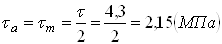

Амплитуда и среднее

значение номинальных напряжений кручения

. .

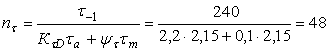

Запас прочности для

касательных напряжений

. .

2. Определяем эффективные

коэффициенты концентрации напряжений при изгибе и кручении вала в сечении II-II, вызванные посадкой внутреннего кольца подшипника на вал.

Для вала с  , ,

. .

Определяем запас

прочности для касательных напряжений:

, ,

здесь напряжение кручения:

, ,

амплитуда и среднее значение номинальных напряжений

кручения

. .

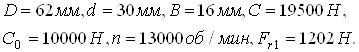

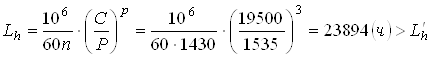

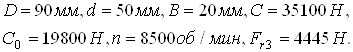

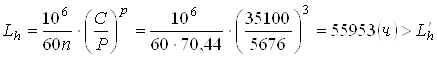

5.4 Расчет подшипников на

долговечность

Основные критерии

работоспособности подшипников качения – его динамическая и статическая

грузоподъемности. Метод подбора по динамической грузоподъемности применяют в

случаях, когда частота вращения кольца превышает  . .

Исходя из конструкции

механизма, подбираем:

1) шариковый радиальный

однорядный подшипник (дет.32) номер 206 ГОСТ 8338-75:

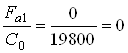

Необходимо обеспечить

номинальную долговечность  при условии, что при условии, что

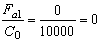

а) Выбираем коэффициенты X и Y. Отношение

этому соответствует [7, табл.

12.26]  . .

Поскольку  , то , то  . .

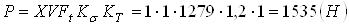

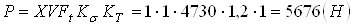

б) Определяем

эквивалентную нагрузку

. .

в) Определяем расчетную

долговечность по формуле:

, ,

где  - показатель степени: - показатель степени:  - для

шарикоподшипников; - для

шарикоподшипников;  - для роликоподшипников. - для роликоподшипников.

Такая расчетная

долговечность приемлема

2) шариковый радиальный

однорядный подшипник (дет.33) номер 210 ГОСТ 8338-75:

Необходимо обеспечить

номинальную долговечность  при условии, что при условии, что

а) Выбираем коэффициенты X и Y.

Отношение  этому соответствует [7,

табл. 12.26] этому соответствует [7,

табл. 12.26]  . Поскольку . Поскольку  , то , то  . .

б) Определяем

эквивалентную нагрузку

. .

в) Определяем расчетную

долговечность по формуле:

, ,

где  - показатель степени: - показатель степени:  - для

шарикоподшипников; - для

шарикоподшипников;  - для роликоподшипников. - для роликоподшипников.

Такая расчетная

долговечность приемлема

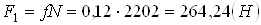

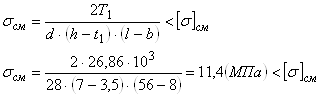

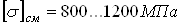

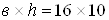

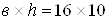

5.5 Расчет шпоночного

соединения

Принимаем на быстроходном

валу призматическую шпонку с размерами  , длина шпонки , длина шпонки  по ГОСТ 23360-78

(дет.39). Выбранную шпонку проверяем на смятие: по ГОСТ 23360-78

(дет.39). Выбранную шпонку проверяем на смятие:

, ,

где  - передаваемый момент; - передаваемый момент;

- диаметр вала; - диаметр вала;

- допускаемое напряжение на

смятие: при стальной ступице и спокойной нагрузке - допускаемое напряжение на

смятие: при стальной ступице и спокойной нагрузке  ; при чугунной – вдвое меньше. В

случае неравномерной или ударной нагрузки ; при чугунной – вдвое меньше. В

случае неравномерной или ударной нагрузки  на 25-40% ниже. на 25-40% ниже.

Проверим на смятие

призматические шпонки на промежуточном валу.

а) призматическая шпонка

с размерами  , длина шпонки , длина шпонки  по ГОСТ 23360-78

(дет.36): по ГОСТ 23360-78

(дет.36):

. .

Проверим на смятие

призматические шпонки на тихоходном валу.

а) призматическая шпонка

с размерами  , длина шпонки , длина шпонки  по ГОСТ 23360-78

(дет.37): по ГОСТ 23360-78

(дет.37):

. .

б) призматическая шпонка

с размерами  , длина шпонки , длина шпонки  по ГОСТ 23360-78

(дет.38): по ГОСТ 23360-78

(дет.38):

. .

5.6 Проверочный расчет

предварительно затянутого болтового соединения фланцев

крышек редуктора

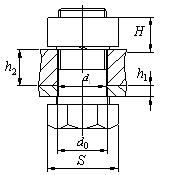

Рис.16 – Схема болтового

соединения корпуса редуктора

Исходя из конструктивных

соображений, выбираем:

- резьба:  ; ;

- болт:  ; ;

- гайка:  . .

Для болта выбираем материал

сталь 45 –

, , , ,

соединяемые детали

изготовлены из СЧ 15-32 –

. .

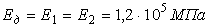

Определяем гибкость болта

и детали по следующим зависимостям:

, ,

где

деформированная длина

болта

, ,

Где

- площадь поперечного сечения

эквивалентного цилиндра с наружным диаметром - площадь поперечного сечения

эквивалентного цилиндра с наружным диаметром

, ,

и внутренним

. .

Определяем ряд

вспомогательных коэффициентов:

- коэффициент основной нагрузки - коэффициент основной нагрузки

- коэффициент запаса усталостной

прочности. - коэффициент запаса усталостной

прочности.

; ; ; ;

(резьба болта со срезом

впадин по прямой).

- амплитудное напряжение в болте; - амплитудное напряжение в болте;

; ;

, ,  ; ;

Прочность болтового

соединения обеспечена.

5.7 Расчет корпуса

редуктора

Толщина стенок корпуса

редуктора:

для редукторов с силовой

крышкой

. .

Принимаем  . .

Толщина ребер жесткости в

сопряжении со стенкой корпуса редуктора:

. .

Диаметр фундаментных

болтов крепления редуктора к раме:

. .

Принимаем  . .

Толщина фундаментальных

лап:

. .

Количество

фундаментальных болтов:

, но не менее 4, , но не менее 4,

где  - длина редуктора, - длина редуктора,

- ширина редуктора. - ширина редуктора.

Диаметр болтов

(соединяющих крышки редуктора):

. .

Принимаем  . .

Толщина фланцев корпуса

редуктора:  . .

Расстояние от стенки

корпуса до края фланца фундаментальных лап

. .

Расстояние от края фланца

до оси болта

. .

Расстояние между осями

болтов для крепления крышки редуктора к корпусу

. .

Толщина подъемных ушей

корпуса:

. .

6. Компоновка и

разработка чертежа редуктора

Размеры валов и подшипников

в значительной мере определяются компоновочными размерами прямозубых

цилиндрических передач, взаимным расположением агрегатов привода, заданными

габаритными размерами привода.

Поэтому после расчета

передач и установленных размеров их основных деталей приступают к составлению

компоновочных чертежей узлов, агрегатов и всего привода.

Компоновка привода

определяется его назначением, предъявленными к нему требованиями, зависит от

компоновки отдельных агрегатов.

Заключение

В данной курсовой работе

в соответствии с полученным заданием спроектирован двухступенчатый

цилиндрический редуктор как составная часть привода тяговой лебедки для

транспортирования ЛА по стартовой площадке.

В результате

проектировочных расчетов получены конкретные параметры деталей механизма,

участвующих в передаче движения, таких как: колесо, шестерня, тихоходный,

промежуточный и быстроходный валы, крышки редуктора и т.д.

Детали корпуса изделия,

крепления и другие элементы разработаны конструктивно. Произведен подбор

стандартных деталей крепежа.

Список

используемой литературы

1. Киркач Н.Ф., Баласанян Р.А. Расчет

и проектирование деталей машин, Х.: Основа, 1991, 276с.

2. Анурьев В.И. «Справочник

конструктора-машиностроителя» (3 тома). М.,1980.

3. Бейзедьман Р.Д., Цыпкин Б.В.,

Перель Л.Я. ”Подшипники качения” (справочник),М. “Машиностроение”,1975, 574с.

4. Иванов М.Н. Детали машин.

Учебн.М.: Высшая школа, 1984, 336с.

5. Чернин И.М., Кузьмин А.В., Ицкович

Г.М. «Расчеты деталей машин» (справочное пособие). Издание 2-е, переработанное

и дополненное. – Минск: «Высшая школа», 1978 – 472с.

6. Чернавский С.А., Снесарев Г.А.,

Боков К.Н. «Проектирование механических передач». Учебно-справочное пособие по

курсовому проектированию механических передач. Издание пятое, переработанное и

дополненное. – Москва: «Машиностроение», 1984 – 560с.

|