|

|

|

Курсовая работа: Расчет червячно-цилиндрического редуктора и электродвигателяКурсовая работа: Расчет червячно-цилиндрического редуктора и электродвигателяСодержание Введение 1 Выбор электродвигателя и кинематический расчет 2 Расчет червячной передачи редуктора 3 Расчет цилиндрической передачи редуктора 4 Расчет валов 4.1 Предварительный расчет валов 4.2 Определение нагрузок, действующих на валы 4.3 Расчет и выбор опор валов, определение ресурса подшипников 4.4 Проверка шпоночных соединений 4.5 Расчет валов на усталостную прочность Заключение Список использованных источников Введение Создание машин, отвечающих потребностям народного хозяйства и промышленности, должно предусматривать их наибольший экономический эффект и высокие технико-экономические и эксплуатационные показатели. Основные требования, предъявляемые к создаваемой машине: высокая производительность, надежность, технологичность, ремонтопригодность, минимальные габариты и масса, удобство эксплуатации, экономичность. Транспортирующие машины являются неотъемлемой частью производственного процесса современного предприятия. По принципу действия подъемно-транспортные машины разделяют на две самостоятельные конструктивные группы: машины периодического и непрерывного действия. К первым относятся грузоподъемные краны всех типов, лифты, средства напольного транспорта (тележки, погрузчики, тягачи), подвесные рельсовые и канатные дороги (периодического действия), скреперы и другие подобные машины, а ко вторым (их также называют машинами непрерывного транспорта и транспортирующими машинами) - конвейеры различных типов, устройства пневматического и гидравлического транспорта и подобные им транспортирующие машины. Машины непрерывного действия характеризуются непрерывным перемещением насыпных или штучных грузов по заданной трассе без остановок для загрузки или разгрузки. Благодаря этому машины непрерывного действия имеют высокую производительность, что очень важно для современных предприятий с большими грузопотоками. 1 Выбор электродвигателя и кинематический расчет Цель: Спроектировать привод к цепному конвейеру. Исходные данные для проектирования: - кинематическая схема привода (рисунок 1); - мощность на валу тяговой звездочки РV = 5,4 кВт; - угловая скорость вала тяговой звездочки ωV = 0,5 π; По кинематической схеме определяем общий КПД привода ηобщ = ηч · ηц · ηк · ηmм · ηkпк = 0,84 · 0,98 · 0,94 · 0,982 · 0,994 = 0,72 где Σηi – КПД элементов, составляющих привод [1, с. 61, таблица 7] ηч = 0,84 – КПД червячной передачи (предварительный); ηц = 0,98 – КПД закрытой цилиндрической передачи; ηк = 0,94 – КПД открытой конической передачи; ηм = 0,98 – КПД муфты; ηп = 0,99 – КПД одной пары подшипников качения. m = 2 – число муфт; k = 4 – число пар подшипников качения. Определяем требуемую мощность электродвигателя РЭ.тр = РV / ηобщ = 5,4 / 0,72 = 7,5 кВт Из источника [1, с. 62, таблица 8] выписываем рекомендуемые значения передаточных отношений механических передач: - закрытой цилиндрической uз = 3…5, - червячной uч = 8…40; - открытой конической uк = 1,5…3. Определяем требуемую частоту вращения ротора электродвигателя nЭ.тр = nV · uз · uч · uк = 15 · (3…5) · (8…40) · (1,5…3) = 540 … 9000 мин-1 где nV – частота вращения вала тяговой звездочки

Из источника [1, с. 63, таблица 9] выбираем двигатель АО2-51-4 с параметрами: номинальная мощность Рэд=7,5 кВт; частота вращения nэд=1460 мин-1, диаметр выходного конца ротора d = 32 мм. Определяем передаточное отношение привода u = nэд / nV = 1460 / 15 = 97,33 Предварительно намечаем передаточное отношение открытой конической передачи uк = 1,6 , тогда частота вращения выходного вала редуктора nIV = nV · uк = 15 · 1,6 = 24 мин-1 Определяем общее передаточное число червячно-цилиндрического редуктора uред = nэд / nIV = 1460 / 24 = 60,83 Предварительно принимаем передаточное число червячной передачи uч=20, тогда передаточное число цилиндрической передачи uц = uред / uч = 60,83 / 20 = 3,04 Принимаем uц = 3. Вычисляем фактическое значение передаточного отношения привода uф = uч · uц · uк = 20 · 3 · 1,6 = 96 Определяем отклонение от требуемого (допускается расхождение 5%)

Уточняем частоты вращения валов nI = nэд = 1460 мин-1 nII = nI / uч = 1460 / 20 = 73 мин-1 nIII = nII / uц = 73 / 3 = 24,2 мин-1 nIV = nIII / uк = 24,2 / 1,6 = 15,1 мин-1 nV = nIV = 15,1 мин-1 Определяем мощности на валах привода РV = 5,4 кВт РIV = РV / (ηк · ηп) = 5,4 / (0,94 · 0,99) = 5,79 кВт РIII = РVI / (ηм · ηп) = 5,79 / (0,98 · 0,99) = 5,96 кВт РII = РIII / (ηц · ηп) = 5,96 / (0,98 · 0,99) = 6,13 кВт РI = РII / (ηч · ηп) = 6,13 / (0,84 · 0,99) = 7,35 кВт РЭ = РI / ηм = 7,35 / 0,98 = 7,49 кВт

Определяем вращающие моменты на валах

2 Расчет червячной передачи редуктора Исходные данные для расчета: - вращающий момент на тихоходном валу Т2 = 801,6 Н·м = 801600 Н·мм; - частота вращения червяка n1 = 1460 об/мин; - передаточное отношение iЧ = 20. Предварительно принимаем некорригированную передачу с числом заходов червяка z1 = 2 и числом зубьев колеса z2 = z1 · uЧ = 2 · 20 = 40 [2, с. 55] Выбираем материал червяка и венца червячного колеса. Принимаем для червяка сталь 45 с закалкой до твердости не менее HRC 45 с последующим шлифованием [2, с. 66]. Так как к редуктору не предъявляются специальные требования, то принимаем для венца червячного колеса бронзу БрА10Ж4Н4Л (отливка в песчаную форму) [2, с. 65]. Предварительно примем скорость скольжения vS » 6,3 м/с. Тогда при длительной работе передачи допускаемое контактное напряжение [sH] = 153 МПа [2, с. 68, таблица 4.9] (с пересчетом табличных значений методом линейной интерполяции). Определяем допускаемое напряжение изгиба при нереверсивной работе [sOF] = КFL × [sOF]’ = 0,543 × 98 = 53,5 МПа, где КFL = 0,543 [2, с. 67] – коэффициент долговечности при длительной работе, когда число циклов нагружения зуба NS>25×107; [sOF]’ = 98 МПа [2, с. 66] – основное допускаемое напряжение изгиба для принятого материала червячного венца и способа получения отливки. Принимаем предварительно коэффициент диаметра червяка q = 8 [2, с. 55]. Принимаем предварительный коэффициент нагрузки К = 1,2 [2, с. 64]. Определяем предварительное межосевое расстояние исходя из условия контактной выносливости по формуле [2, с. 60]

Определяем модуль зацепления

Принимаем по ГОСТ 2144-76 стандартные значения модуля m = 10 мм [2, с. 56]. Определяем межосевое расстояние при стандартных значениях модуля и коэффициент диаметра червяка

Рассчитываем основные размеры червяка: - делительный диаметр червяка d1 = q × m = 8 × 10 = 80 мм; - диаметр вершин витков червяка dа1 = d1 + 2m = 80 + 2 × 10 = 100 мм; - диаметр впадин витков червяка df1 = d1 – 2,4 × m = 80 – 2,4 × 10 = 56 мм; - длина нарезанной части шлифованного червяка b1 ³ (11 + 0,06×z2) × m + 25 = (11 + 0,06×40) × 10 + 25 = 159 мм принимаем b1 = 160 мм - делительный угол подъема червяка при z1 = 2 и q = 8 g = 14°2’ [2, с. 57, таблица 4.3]. Рассчитываем основные размеры червячного колеса: - делительный диаметр червячного колеса d2 = z2 × m = 40 × 10 = 400 мм; - диаметр вершин зубьев червячного колеса dа2 = d2 + 2 × m = 400 + 2 × 10 = 420 мм; - диаметр впадин зубьев червячного колеса df2 = d2 - 2,4 × m = 400 – 2,4 × 10 = 376 мм; - наибольший диаметр червячного колеса

- ширина венца червячного колеса b2 = 0,75 × dа1 = 0,75 × 100 = 75 мм. Определяем окружную скорость червяка

Определяем скорость скольжения

Так как фактическая скорость скольжения vS = 6,3 м/с не отличается от принятой на этапе предварительного расчета, то допускаемые напряжения не корректируем. Определяем точный КПД редуктора с учетом потерь в опорах, потерь на разбрызгивание и перемешивания масла

где r’ = 1°53’ [2, с. 59, таблица 4.4] – приведенный угол трения. Принимаем седьмую степень точности передачи и определяем коэффициент динамичности КV = 1,4 [2, с. 65, таблица 4.7]. Определяем коэффициент неравномерности распределения нагрузки

где Q = 57 [2, с. 64] – коэффициент деформации червяка при z1 = 2 и q = 8; х = 0,6 [2, с. 65] – вспомогательный коэффициент при незначительных колебаниях нагрузки. Рассчитываем фактический коэффициент нагрузки К = Кb × КV = 1,14 × 1,4 = 1,596 Определяем фактическое контактное напряжение на активных поверхностях зубьев червячного колеса

Результат расчета следует признать удовлетворительным, так как фактическое контактное напряжение sH = 152 МПа меньше допускаемого [sH] = 153 МПа. Осуществляем проверку прочности зубьев червячного колеса на изгиб. Рассчитываем эквивалентное число зубьев

Определяем коэффициент формы зуба YF = 2,22 [2, с. 63, таблица 4.5] для эквивалентного числа зубьев zV = 44. Определяем напряжение изгиба

Результат расчета следует признать удовлетворительным, так как фактическое изгибное напряжение sF = 11,3 МПа не превышает допускаемого [sOF] = 53,5 МПа. Определяем нагрузки, действующие на валы. Окружное усилие на колесе Ft2 и осевое на червяке Fа1

Радиальное усилие на колесе и червяке

где α = 20º – угол зацепления. Окружное усилие на червяке Ft1 и осевое на колеса Fа2

3 Расчет цилиндрической передачи редуктора Исходные данные для расчета: - вращающие моменты Т1 = 798 Н·м = 798000 Н·мм; Т2 = 2340 Н·м = 2340000 Н·мм. - частоты вращения n1 = 73 мин-1; n2 = 24,2 мин-1. - требуемое передаточное число u = 3. Предварительно назначаем числа зубьев зубчатых колес: - ведущей шестерни z1 = 20 - ведомого колеса z2 = z2 · u = 20 · 3 = 60 Выбираем материал колес – сталь 45, термообработка – нормализация до твердости не менее HB210 [2, с. 34, таблица 3.3]. Определяем допускаемые контактные напряжения

где sHlimb – предел контактной выносливости sHlimb = 2×HB + 70 = 2 × 210 + 70 = 490 МПа КHL = 1 [2, с. 33] – коэффициент долговечности; [SH] = 1,2 [2, с. 33] – коэффициент безопасности. Определяем предварительное межосевое расстояние исходя из условия обеспечения достаточной контактной выносливости активных поверхностей зубьев

где Ка = 49,5 [2, с. 32] – коэффициент, учитывающий угол наклона зуба для прямозубых колес; КНb = 1,25 [2, с. 32] - коэффициент, учитывающий неравномерность распределения нагрузки по ширине зуба при несимметричном расположении колес относительно опор валов; yba = 0,42 [2, с. 33] – коэффициент ширины венца относительно межосевого расстояния. По предварительному межосевому расстоянию определяем модуль зацепления

По ГОСТ 9563-60* принимаем модуль зацепления m = 8 мм [2, с. 36]. Определяем делительные диаметры колес z1 и z2 d1 = mz1 = 8×20 = 160 мм d2 = mz2 = 8×60 = 480 мм Уточняем межосевое расстояние |

||||||||||||||||||||||||||||||||||||||||

| Обозначение | Внутренний диаметр, d, мм | Наружный диаметр, D, мм | Динамическая грузоподъемность С, Н |

Статическая грузоподъемность С0, Н |

| 46307 | 35 | 80 | 42600 | 24700 |

Осевые составляющие радиальных реакций радиально-упорных шарикоподшипников

SА = e · RА = 0,68 · 926 = 630 Н;

SБ = e · RБ = 0,68 · 535 = 364 Н;

SА – SБ = 630 – 364 = 266 Н

где е = 0,68 [2, с. 213, таблица 9.18] – коэффициент минимальной осевой нагрузки.

В нашем случае

SБ < SА ; Fa = 3990 Н > SА – SБ = 266 Н

тогда

АБ = SБ = 364 Н ; АА = SБ + Fa = 364 + 3990 = 4354 Н

Рассмотрим подшипник «Б».

Отношение

![]() = е – осевую нагрузку не

учитываем.

= е – осевую нагрузку не

учитываем.

Определяем эквивалентную нагрузку

РВ = V × RБ × Кб × Кт = 1 × 535 × 1 × 1 × 1 = 535 Н

где V = 1 [2, с. 212] – коэффициент (вращается внутреннее кольцо с валом);

Кб = 1 [2, с. 214, таблица 9.19] – коэффициент (спокойная нагрузка без толчков);

Кт = 1 [2, с. 214, таблица 9.20] – коэффициент (температура не более 125°С).

Рассмотрим подшипник «А».

Отношение

![]() > е = 0,68 – осевую

нагрузку учитываем

> е = 0,68 – осевую

нагрузку учитываем

При α = 26° коэффициенты нагружения X = 0,41, Y = 0,87 [2, с. 213, таблица 9.18].

Определяем эквивалентную нагрузку

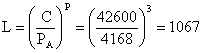

РА = (X × V × RА + Y × АА) × Кб × Кт = (0,41 × 1 × 926 + 0,87 × 4354) × 1 × 1 = 4168 Н

Расчет проводим по более нагруженному подшипнику «А».

Определяем расчетную долговечность, млн. об.

млн. об.

млн. об.

Страницы: 1, 2

|

||

| НОВОСТИ |  |

|

|

||

| ВХОД |  |

|

|

|||||

Рефераты бесплатно, реферат бесплатно, рефераты на тему, сочинения, курсовые работы, реферат, доклады, рефераты, рефераты скачать, курсовые, дипломы, научные работы и многое другое. |

||

При использовании материалов - ссылка на сайт обязательна. |

||