|

|

|

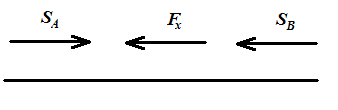

Курсовая работа: Узел редуктора электромеханического привода1.4.4 Определение межосевых расстояний с учётом габаритов подшипников Конструктивно межосевое расстояние (рис.2.1.) зубчатой пары aТ ³ 0,5(Dп1+ Dп2)+ 2g, (1.24) aб ³ 0,5(Dп3+ Dп2)+ 2g , где Dп1 Dп2 и Dп3 – наружные диаметры подшипников качения соответственно выходного вала, промежуточного вала и входного вала; 2g – минимальное расстояние между внешними кольцами подшипников, принимается в зависимости от диаметра болтов, соединяющих верхнюю крышку и корпус редуктора. Диаметр болта должен быть

d » 1,25 TИМ 1/3 ³10 мм, (1.25) где TИМ в Нм. По формуле (1.25) d = Для М14 2g=44 мм. Подставим эти значения в формулу (1.24) и произведем расчет aТ ³ 0,5(125+100) + 44=156,5 мм, aб ³ 0,5(100+90) + 44=139 мм. Полученные конструктивно значения межосевых расстояний aТ и aБ округлим по ряду R40. Таким образом aТ=160 мм, aб=140 мм.

Согласно условию сборки двухступенчатого редуктора межосевое расстояние тихоходной зубчатой передачи должно быть таким, чтобы обеспечивался зазор со между зубчатым колесом быстроходной пары (диаметр aт ³ 0,5dа2б + 0,5 d* + со, где со = (3 … 5) мм, значение d* принимается согласно эскизу выходного вала редуктора, dа2б = d2б + 2mб = 2 aб uб /(uб+ 1) + 2mб, d2б – делительный диаметр зубчатого колеса, mб – модуль зацепления быстроходной передачи. (Согласно ТЗ значение модуля mб находится в пределах от 1,5 до 3 мм). dа2б = d2б + 2mб = 2 aб uб /(uб+ 1) + 2 mб =2*5*140/6 + 2*3=239мм aт ³ 0,5*239 + 0,5*72 + 5=160 мм , принятое значение межосевого расстояния aт не удовлетворяет условию aт ³ 0,5dа2б + 0,5 d* + со, необходимо принять новое значение aт =160 мм по ряду R40. 1.5 Геометрический расчёт параметров зубчатых колёс Принятые выше значения aТ и aБ используем для определения делительных диаметров шестерни и колеса тихоходной пары и быстроходной пар (рис 2.1):

d1Т = 2 aТ /(1+ u Т); d2Т = u Т d1Т d2Б = 2 aБ /(1+ u Б); d2Б = u Б d1Б. (1.26) Одна из основных характеристик, определяющих геометрические параметры зубчатых передач, m - модуль зацепления. Z1- число зубьев шестерни.При назначении остальных параметров каждой зубчатой передачи необходимо выполнять следующие требования и условия. 1. Учитывая требование минимизации габаритов редуктора, выполняем расчёт косозубых цилиндрических передач; т.е. b ¹0, следовательно, cosb <1, mz1< d1 и m < (d1 / z1). 2. Число зубьев шестерни по условиям отсутствия подрезания зубьев должно быть z1 ³17 (обычно z1 принимается 20 и более). 3. Кроме того, необходимо, чтобы число зубьев шестерни z1 и число зубьев колеса z2 = u z1 были целым числами. Значения коэффициента ym

Произведем расчеты для быстроходной передачи Межосевое расстояние на входном валу а =140 мм, u = 5. Выполнить геометрический расчёт передачи.

u=110/22=5 cosb = 0,5m z1(u + 1)/а=0.5*2*22*(5+1)/140=0,942, приемлемо.

Произведем расчет для тихоходной передачи на выходном валу Межосевое расстояние а=160 мм, и=4. Выполнить геометрический расчет передачи. Решение

u=80/20=4 Соответственно, cosb = 0,5m z1(u + 1)/а=0.5*3*20*(4+1)/160=0,937, приемлемо.

Геометрические характеристики зубчатых передач

Проверка. 1. а = 0,5(d1+ d2); Быстроходная передача аб = 0,5∙(46.7+233)= 139.5; Тихоходная передача ат=0,5(64+256)=160 . 2. m z1 = d1 cosb; Быстроходная передача 2∙22=46.7∙0,942, 44=43.9; Тихоходная передача 3∙20=64∙0,937, 60=59.9. 3. d2 cosb /z2= m; Быстроходная передача 233∙0,942/90=2 , 2=2; Тихоходная передача 256∙0,937/80=2.9 , 2,9=3. 4. d2 /d1= z2 /z1= u; Быстроходная передача 233/46.7=90/22, 4.98=4.9=5; Тихоходная передача 256/64=80/20, 4=4=4. Таким образом все подобрано.

Рис. 2.1. Схема определения межосевых расстояний зубчатых передач где аб и ат – межосевые расстояния быстроходной и тихоходной зубчатых пар соответственно, мм; Dп1 Dп2 и Dп3 – наружные диаметры подшипников качения, мм; 2. РАСЧЁТ ЗУБЧАТЫХ ПЕРЕДАЧ И ВЫБОР МАТЕРИАЛОВ 2.1 Расчёт контактных напряжений зубчатых передач Критерий контактной усталостной прочности зубьев записывается в виде

sH £ [sH], (2.1) где sH , [sH] - соответственно расчётное и допускаемое контактные напряжения. Расчётное значение sH для косозубой передачи с внешним зацеплением определяют по формуле sH = 1,18 ZH b где Eпр – приведенный модуль упругости материалов контактирующих зубьев. Примем Eпр=2× 105 МПа. Тш –момент, передаваемый шестерней рассчитываемой зубчатой пары; dш – делительный диаметр этой шестерни; ybd = b / dш - коэффициент ширины b зацепления относительно делительного диаметра шестерни dш. определим значения ybd

ybd = b / dш (2.3) ybdб= ybdт= ybdт и ybdб не превышают наибольшие допустимые значения. Окружная скорость рассчитывается по формуле v = wd/2 (2.4) vб = vт = Расчётная ширина тихоходной пары равна bТ = ybdТ∙ dшТ , (2.5) а быстроходной пары bБ = ybdБ∙ dшБ (2.6) Коэффициент К H учитывает влияние на неравномерность распределения нагрузки по длине зуба схемы расположения зубчатых колёс редуктора И рассчитывается по формуле К H = К H b ∙К Hv, (2.7) где К H b, К Hv коэффициенты, выбирающиеся из стандартных значений. Для тихоходной пары К Hт =1.25∙1.01=1,57. Для быстроходной пары К Hб =1,11∙1,03=1,14. Коэффициент ZH b учитывает повышение прочности косозубых передач по сравнению с прямозубыми передачами

ZH b = К H a (cos2b/ e a)1/2 , (2.8) где e a -коэффициент торцового перекрытия e a = [1,88 – 3,22(1/zш+ 1/zк)] cosb . (2.9) Коэффициент К H a введён для учёта влияния неточности нарезания зубьев на одновременность многопарного зацепления косозубых цилиндрических передач. При α=40˚, sin 2α=0,6428. Рассчитаем sH тихоходного и быстроходного валов по формуле (2.2) sHт =1,18∙0,749 sHб =1,18*0,743 Заполним таблицу параметров Таблица 8

2.2 Выбор поверхностного и объёмного упрочнения и проверочный расчёт зубьев колёс Значения предела контактной выносливости зубьев [sH lim] быстроходной и тихоходной пар определим по формуле [sH lim] ³ sH[sH], (2.10) где [sH] - нормативный коэффициент запаса контактной прочности; Примем [sH] = 1,2 . Тогда [sH lim]т ³1036.6∙1,2=1243.2 МПа, [sH lim]б ³609.1∙1,2=730.8 МПа. В качестве термической обработки зубьев тихоходной зубчатой передачи выберем цементацию + закалку и низкий отпуск (23HRC), при твёрдости зубьев 55 HRC . В качестве материала возьмем сталь 20ХФ. [sH lim]т=1265 МПа. В качестве термической обработки зубьев быстроходной зубчатой передачи выберем объёмную закалку (18HRC+150), при твёрдости зубьев 35 HRC. В качестве материала возьмем сталь 40Х. [sH lim]б =780 МПа. 2.3 Проверочный расчёт зубчатых колёс по изгибной прочности Проверочный расчёт зубьев косозубых передач выполняется по критерию изгибной усталостной прочности зубьев sF= 2YFS YF b КF Т / (m dш bш) £ [sF], (2.11) где Т – момент, передаваемый данной шестерней. YFS – коэффициент формы зуба; YF b – коэффициент повышения изгибной прочности косозубых передач по сравнению с прямозубыми; КF - коэффициент расчётной нагрузки КF = КFb∙ КFv; (2.12)

КFb - коэффициент концентрации нагрузки (см. рис.4 и табл.9); КFv – коэффициент динамической нагрузки; Для тихоходной передачи примем КFvт=1,01, а для быстроходной КFvб=1,05; КFb для учебного расчёта можно принять КFb = 2(КНb-1)+1; (2.13) КFbт=2∙(1,25-1)+1=1,5; КFbб=2∙(1,11-1)+1=1,22. Подставим значения в (2.12) и вычислим КF КFт=1,5∙1,01=1,575; КFб=1,22∙1,05=1,281. Вычислим эквивалентное число зубьев шестерни z v = zш / cos3 b, (2.14) где z v - эквивалентное число зубьев шестерни. Для быстроходного вала z vб= Для тихоходного вала z vт= Для тихоходного вала примем YFSт =4 ;для быстроходного YFSб =3,9 YF b находится по формуле

YF b = КFa Y b/ e a (2.15) где e a - коэффициент торцового перекрытия. КFa - коэффициент неравномерности нагрузки находящихся одновременно в зацеплении пар зубьев; Y b - коэффициент, учитывающий влияние наклона контактной линии; e a = [1,88 – 3,22(1/zш+ 1/zк)] cosb, (2.16) e aт=[1,88 – 3,22 ∙ (1/20+ 1/80)] ∙ 0,942=1,581; e aб=[1,88 – 3,22 ∙ (1/22+ 1/90)] ∙ 0,857=1,591. Для учебного расчёта КFa примем КFa= 3∙ (КHa -1)+1, (2.17) КFaт=3∙ (1-1)+1=1, КFaб=3∙ (1,02-1)+1=1,06. Рассчитаем Y b (βт =19, а βб=20) Y b = 1 - b°/140 , (2.18) Y bт = 1- 20/140=0,864; Y bб =1-20/140=0,857. Подставим найденные значения в формулу (2.15) и вычислим YF b для тихоходной и быстроходной передачи YF b т=1∙0,864/1,581=0,546, YF b б=1,06∙0,857/1,591=0,571. Вычислим sF с помощью формулы (2.11) sFт=2∙4∙0,546∙1,575∙386/(3∙0,064∙0,040)=369 МПа sFб=2∙3,9∙0,571∙1,281∙78,86/(2∙0,045∙0,030)=167 МПа Допускаемое напряжение при данном виде упрочнения определим как отношение [sF] = sF lim / [sF], (2.19) где sF lim - предел выносливости зубьев при изгибе; [sF] - нормативный коэффициент запаса усталостной прочности зубьев при изгибе; Примем [sF] = 1,75 sFб =167 МПа sFт =369 МПа Условие sF≤ [sF] выполняется для быстроходной зубчатой передачи, при твёрдости зубьев HRC=55 sF limб=750 МПа, sFб=167 МПа≤ [sF]= sF limб/ [sF]=750/1,75=428,6 МПа; В качестве материала быстроходной зубчатой передачи возьмем ранее выбранную сталь 20ХФ. Условие sF≤ [sF] выполняется для тихоходной зубчатой передачи, уже при твёрдости зубьев HB=210 sF limт =378 МПа, sF=369 МПа≤ [sF]= sF limб/ [sF]=378/1,75=216МПа. В качестве материала возьмем ранее выбранную сталь 40Х. 3. ПРОВЕРОЧНЫЙ РАСЧЁТ УЗЛОВ И ДЕТАЛЕЙ 3.1 Определение реакций опор и расчёт подшипников промежуточного вала Значения длин участков вала определяются по компоновке редуктора. В качестве расчётной длины участков вала рекомендуется принимать: - расстояние от средней плоскости радиальных подшипников до средней плоскости (по ширине) шестерни или колеса; - расстояние между средними плоскостями (по ширине) шестерни и колеса; - расстояние от торца опорной поверхности внутреннего кольца радиально-упорного подшипника или конического подшипника до средней плоскости шестерни или колеса. В каждой зубчатой паре промежуточного вала определяются: - тангенциальная (окружная) сила

Ft = Tш/ d ш или Ft = 2∙Tш/ d ш (3.1) - осевая сила Fа = Ft ∙tg b (3.2) - радиальная силы

Fr = Ft ∙ tga/ cos b (3.3) FtТП =1530*2/0,256= 11953,13 Н; FxТП =11953,13∙0,3728= 4456,125 Н; FrТП =11953,13*0,364/0,937= 4643,477 Н; Таблица 15

Рис. 2.2.Схема нагружения вала в горизонтальной плоскости z0x Составим схему нагружения промежуточного вала в горизонтальной плоскости z0x. Из технического задания a=46мм, b=100мм, l=260мм. Пользуясь рис. 2.2. произведём расчёт реакций ZA и ZB. ZA= (- Fr· b + Fx· R2)/(a+b)= (2.4) = (-4643.477· 0,100+4456.125· 0,128)/0,146=726.276 Н ZB= (- Fr· а - Fx· R2)/(а+b)= (2.5) =(-4643.477·0,046-4456.125·0,128)/0,146= -5369.75Н Пользуясь уравнением (2.1), выполним проверку ZA+ ZB +Fr=726-5369+4643=0 Аналогично составим схему нагружения промежуточного вала в вертикальной плоскости y0x. Рис.2.3. Схема нагружения вала в вертикальной плоскости y0x Пользуясь рис. 2.3. произведём расчёт реакций YA и YB. Из уравнения (2.2) следует, что суммы моментов сил около точек А и В равны нулю.

YВ=(Fml +Ft· a )/(a+b) = (2.8) =(11953.13·0,046+4841.2·0,260)/0,146 = 12387.37Н YА= (-Fm·(l-a-b)+ Ft·b)/(а+b) = =(-4841.2·0,114+11953.13·0,100)/0,146=4406.96 H Выполним проверку, используя формулы (2.1) YA +YB – Fm- Ft =4406.96+12387.37-4841.2-11953.13=0 (2.9) 3.1 Проверочный расчёт конических подшипников опор Проверочный расчёт конических подшипников опор промежуточного вала выполняется по динамической грузоподъёмности. А. Критерий надёжности подшипников качения по усталостной прочности тел качения имеет вид С £ С п , (3.12) где С – расчётная динамическая грузоподъёмность, С п – паспортная динамическая грузоподъёмность данного подшипника. Расчётная динамическая грузоподъёмность С определяется по следующей зависимости С = Р [L/ (a1 a2)] 1/p, (3.13) где Р – эквивалентная нагрузка данного подшипника, Н; L - ресурс, млн. оборотов вала; примем L = 60 nпв Lh/ 106 = 60∙80∙8000/106 = 38.4 млн. об., (3.14) где nпв – частота вращения промежуточного вала в об/мин; Lh - ресурс редуктора в часах; р – показатель степени, р =10/3 для роликовых подшипников; a1– коэффициент надёжности: Надёжность ............. 0,9 0,95 0,96 0,97 0,98 0,99 Коэффициент a1..........1 0,62 0,53 0,44 0,33 0,21; a2– коэффициент, учитывающий условия эксплуатации, для конических роликоподшипников в обычных условий a2 =0,6 .. 0,7 и для и для подшипников из высококачественных сталей при наличии гидродинамической плёнки масла без перекосов a2 = 1,1 ..1,3. Примем a1 =1 и a2 =0,7. Б. Эквивалентная динамическая нагрузка определяется для А – опоры

P A= (X FrA +YFxА)K б K т, (3.15) для В - опоры

P В= (X FrВ +YFxВ)K б K т, (3.16) где FrA и FrВ – радиальные силы, действующие на А - опору и В – опору; FxА и FxВ– осевые силы, действующие на А -опору и В – опору; X и Y – коэффициенты, учитывающие влияние соответственно радиальной и осевой составляющих реакции в данной опоре (определяются по каталогу подшипников раздельно для каждой опоры); K б – коэффициент безопасности, при спокойной нагрузке K б =1, при умеренных толчках K б =1,3 ...1,5, при ударах K б =2,5 ...3;примем K б =1,3. Kт – температурный коэффициент (для подшипников из стали ШХ15); примем Kт =1 при рабочей температуре до 100°С. Параметр осевой нагрузки е указан в каталоге подшипников, e = 0,68 SА = e∙F rА = 0,68∙0.83· SВ = e∙F rВ = 0,68*0.83*

Fxа = Fx + SA = 1960 + 425 = 2385 Н S = SA + Fx - SB = (3.19) =2520.839 +4456.125 – 7620 = -643.086 < 0, значит вал сместится в сторону левой опоры, следовательно FxB = SВ = 7620 Н. Определим силу FxА из уравнения равновесия вала FxА = SB -Fx ; (3.20) FxА = 7620-4456 = 3164 Н. Т.к.

Подставив найденные значения в формулы (3.15) и (3.16), найдем эквивалентную динамическую нагрузку для опор A и B PA= (0,41∙4466.405 + 0,87∙3164)∙1,3∙1 = 5959 Н, PB= (0 + 1∙13501.15)∙1,3∙1 =17551.495 Н. Подставив PB , так как для тихоходной больше нагрузки, то в формулу (3.13), определим расчётную динамическую грузоподъёмность С C =17551.495∙( Критерий надёжности подшипников качения по усталостной прочности тел качения выполняется. Заключение 1. Для обеспечения требуемого крутящего момента и частоты вращения на выходном валу необходимо использовать асинхронный электродвигатель переменного тока 4А160S2 2. Для обеспечения ресурса тихоходной зубчатой передачи необходимо изготовить её из стали 20ХФ с твердостью зубьев 55 HRC и использовать цементацию + закалку и низкий отпуск в качестве термообработки. Для обеспечения ресурса быстроходной зубчатой передачи её необходимо изготовить из стали 40Х с твердостью зубьев 35 HRC и использовать объемную закалку. 3. На промежуточном валу следует установить подшипники ГОСТ 7308. 4. Для крепления крышек подшипниковых узлов следует использовать болты Болт М14 для тихоходной и быстроходной передач. 5. Для соединения выходной вал – муфта необходимо использовать шпоночное соединение. ЛИТЕРАТУРА 1. Правила оформления студенческих выпускных работ и отчётов/ Сост.: Г.П. Голованов, К.К. Гомоюнов, В.А. Дьяченко, С.П. Некрасов, В.В. Румянцев, Т.У. Тихомирова; Под ред. В.В. Глухова. СПб.: Изд-во СПбГТУ, 2002. 32 с. 2. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие для техн. спец. вузов. - м.: Высш. шк., 1998. 447 с., ил. 3. Курсовое проектирование деталей машин: Учеб. пособие... / С.А. Чернавский, К.Н. Боков, И.М. Чернин и др. М.: Машиностроение, 1988. 418 с., ил. 4. Справочник металлиста /Под ред. С.А. Чернавского и В.Ф. Рещикова. М.: Машиностроение, 1976. В 5-ти т. Т.1.768 с. 5. Иванов М.Н. Детали машин: Учеб. для студентов втузов / Под ред. В.А. Финогенова. М.: Высш. шк., 1998. 383 с., ил. 6. Детали машин: Справочные материалы по проектированию/ Сост. Ю.Н. Макаров, В.И. Егоров, А.А. Ашейчик, Р.Д. Макарова, 1995. 75 с.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Страницы: 1, 2

|

||

| НОВОСТИ |  |

|

|

||

| ВХОД |  |

|

|

|||||

Рефераты бесплатно, реферат бесплатно, рефераты на тему, сочинения, курсовые работы, реферат, доклады, рефераты, рефераты скачать, курсовые, дипломы, научные работы и многое другое. |

||

При использовании материалов - ссылка на сайт обязательна. |

||