Курсовая работа: Расчет и проектирование механизма поворота руля

3. Расчет конической

прямозубой передачи

Привод от

электродвигателя  . .

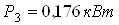

Мощность, подводимая к

валу шестерни  . .

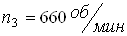

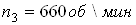

Частота вращения шестерни

. .

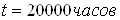

Срок службы  . .

Принимаем число зубьев шестерни

равное  . .

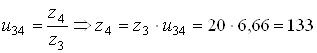

По заданному

передаточному отношению вычисляем число зубьев колеса:

. .

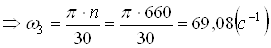

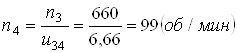

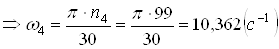

Определяем частоты

вращения и угловые скорости валов:

— ведущего:

— ведомого:

. .

3.1 Проектировочный

расчет

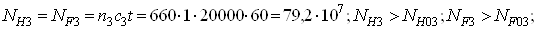

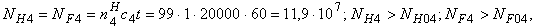

Определение числа циклов

перемены напряжений колеса и шестерни и числа зубьев эквивалентных

цилиндрических колес

Числа циклов перемены напряжений шестерни и колеса:

где  и и  - количество

контактов зубьев шестерни и колеса соответственно за один оборот (принимаем их

равными 1). - количество

контактов зубьев шестерни и колеса соответственно за один оборот (принимаем их

равными 1).

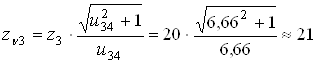

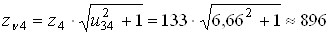

Определим

числа зубьев эквивалентных цилиндрических колес:

; ;

. .

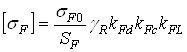

Определение

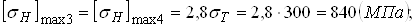

допускаемых напряжений

Определение

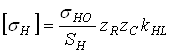

контактных допускаемых напряжений

, ,

где  - предел контактной

выносливости - предел контактной

выносливости

- коэффициент безопасности при

объемной закалке равен 1,1. - коэффициент безопасности при

объемной закалке равен 1,1.

- коэффициент, учитывающий

шероховатость поверхности сопряженных зубьев, принимают в зависимости от класса

шероховатости: для 8-го класса - - коэффициент, учитывающий

шероховатость поверхности сопряженных зубьев, принимают в зависимости от класса

шероховатости: для 8-го класса -  . .

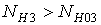

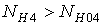

- коэффициент долговечности, так

как - коэффициент долговечности, так

как  и и  , то , то

Принимаем окружную

скорость  ,

тогда для открытых передач ,

тогда для открытых передач  для для   . .

. .

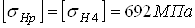

В качестве расчетного

значения принимаем  . .

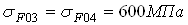

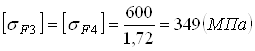

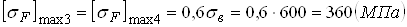

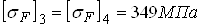

Определение изгибных

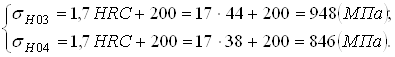

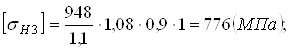

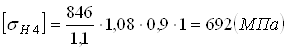

допускаемых напряжений

, ,

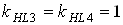

так как  и и  , то , то  . .

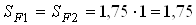

Коэффициент безопасности

при работе зубьев на изгиб

, ,

где  - коэффициент,

учитывающий нестабильность свойств материала зубчатого колеса и степень

ответственности передачи; - коэффициент,

учитывающий нестабильность свойств материала зубчатого колеса и степень

ответственности передачи;

(для поковок) - коэффициент,

учитывающий способ получения заготовки колеса. (для поковок) - коэффициент,

учитывающий способ получения заготовки колеса.

Тогда

. .

- коэффициент, учитывающий шероховатость

переходной поверхности зуба. Для шлифованных и фрезерованных зубьев при классе

шероховатости не ниже 4-го - коэффициент, учитывающий шероховатость

переходной поверхности зуба. Для шлифованных и фрезерованных зубьев при классе

шероховатости не ниже 4-го  . .

- коэффициент, учитывающий

упрочнение переходной поверхности зуба. При отсутствии упрочнения - коэффициент, учитывающий

упрочнение переходной поверхности зуба. При отсутствии упрочнения  . .

- коэффициент, учитывающий

влияние двухстороннего приложения нагрузки: - коэффициент, учитывающий

влияние двухстороннего приложения нагрузки:  - при работе зубьев одной

стороной - при работе зубьев одной

стороной

по по

. .

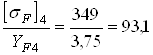

Определение предельных

допускаемых напряжений

. .

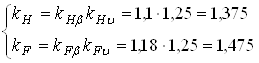

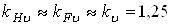

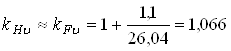

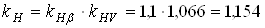

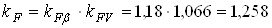

Определение коэффициентов

расчетной нагрузки

Коэффициенты расчетной

нагрузки соответственно при расчетах на контактную и изгибную выносливость

, ,

где  и и  - коэффициенты

неравномерности распределения нагрузки по длине контактных линий - коэффициенты

неравномерности распределения нагрузки по длине контактных линий  ; ;

- коэффициенты динамичности

нагрузки - коэффициенты динамичности

нагрузки  . .

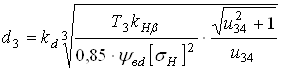

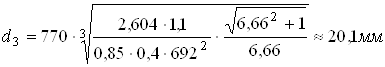

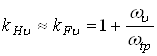

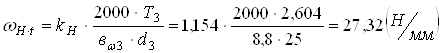

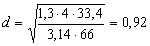

Определение среднего

диаметра шестерни по начальному (делительному) конусу

где  по по - коэффициент ширины

шестерни относительно ее диаметра; - коэффициент ширины

шестерни относительно ее диаметра;

- для стальных колес при

20-градусном зацеплении без смещения рекомендуется принимать при расчете

прямозубых конических передач. - для стальных колес при

20-градусном зацеплении без смещения рекомендуется принимать при расчете

прямозубых конических передач.

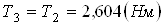

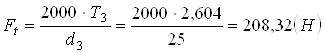

Вращающий момент на валу

колеса:

. .

Таким образом,

. .

Из конструктивных

соображений принимаем  . .

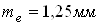

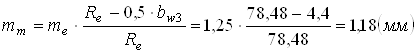

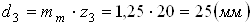

Определение модуля в

среднем сечении зуба, конусного расстояния и внешнего окружного модуля

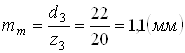

Модуль в среднем сечении

зуба

. .

Конусное расстояние

, ,

где  - ширина зубчатого

венца. - ширина зубчатого

венца.

Внешний окружной модуль

Округляя это значение до

ближайшего стандартного по ГОСТ9563-60, получаем  . .

Уточняем  и и  : :

; ;

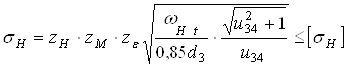

3.2 Проверочный расчет

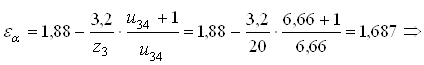

Проверка передачи на

контактную выносливость

, ,

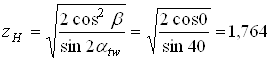

- коэффициент,

учитывающий форму сопряженных поверхностей зубьев;

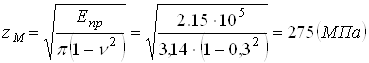

- коэффициент,

учитывающий механические свойства материалов сопряженных колес;

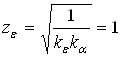

- коэффициент,

учитывающий суммарную длину контактных линий.

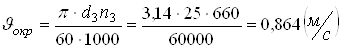

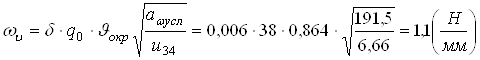

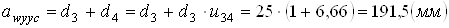

Уточняем окружную

скорость:

. .

Уточняем коэффициент

расчётной нагрузки:

, ,

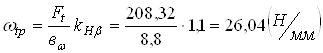

- удельная окружная динамическая

сила;

- коэффициент, учитывающий

влияние вида зубчатой передачи и модификации профиля зубьев; - коэффициент, учитывающий

влияние вида зубчатой передачи и модификации профиля зубьев;

- коэффициент, учитывающий

влияние разности основных шагов зацепления зубьев шестерни и колеса; - коэффициент, учитывающий

влияние разности основных шагов зацепления зубьев шестерни и колеса;

- удельная расчётная

окружная сила в зоне наибольшей концентрации;

- полезная окружная сила.

Cследовательно,

; ;

; ;

. .

Определю удельную

расчётную окружную силу:

, ,

, ,

таким образом, недогрузка

3,2%.

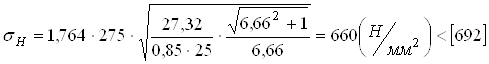

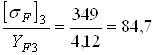

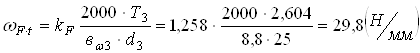

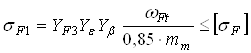

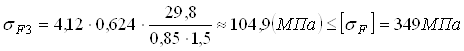

Проверка зубьев передачи

на изгибную выносливость

Определю коэффициенты

формы зубьев шестерни и колеса:

для для

для для

, ,  , ,

так как 84,7<90,6

проверяем зуб шестерни:

. .

, ,

где  - коэффициент,

учитывающий перекрытие зубьев, при 5-й степени точности - коэффициент,

учитывающий перекрытие зубьев, при 5-й степени точности

; ;  ; ;

- коэффициент, учитывающий наклон

зубьев - коэффициент, учитывающий наклон

зубьев

. .

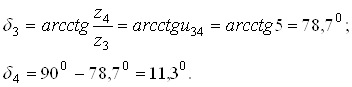

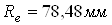

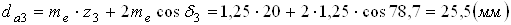

Определение геометрических и других размеров колеса и шестерни

Половины углов при вершинах делительных (начальных) конусов шестерни и

колеса находим из равенства

Конусное (дистанционное) расстояние  . .

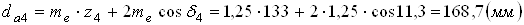

Диаметры вершин зубьев по большому торцу равны:

; ;

. .

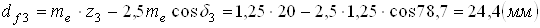

Диаметры окружностей впадин по большому торцу равны:

; ;

. .

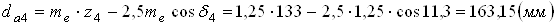

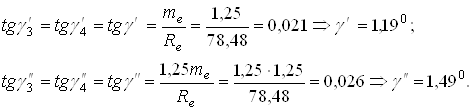

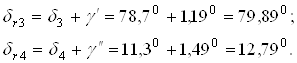

Углы головок и ножек зубьев шестерни и колеса соответственно равны

Половины углов конусов вершин зубьев (конусность заготовок) шестерни и

колеса соответственно равны:

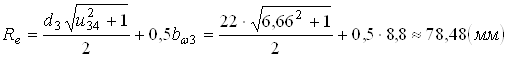

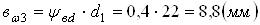

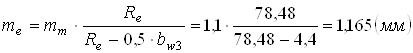

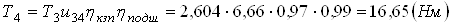

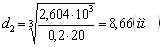

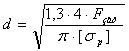

Определяем диаметр

отверстия под вал в колесе:

, ,

, ,

. .

Принимаем из

конструктивных соображений  . .

4. Проектировочный и проверочный

расчет некоторых деталей и узлов

4.1 Тепловой расчет

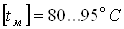

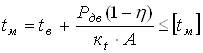

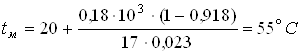

Необходимо провести

проверку температуры масла  в редукторе, которая не должна

превышать допускаемую в редукторе, которая не должна

превышать допускаемую  . Температура воздуха вне корпуса

редуктора . Температура воздуха вне корпуса

редуктора  .

Температура масла .

Температура масла  в корпусе цилиндрической передачи

при непрерывной работе без искусственного охлаждения определяется по формуле: в корпусе цилиндрической передачи

при непрерывной работе без искусственного охлаждения определяется по формуле:

, ,

где  - площадь теплоотдающей

поверхности корпуса редуктора; - площадь теплоотдающей

поверхности корпуса редуктора;

=9…17Вт/( =9…17Вт/( )- коэффициент теплопередачи. )- коэффициент теплопередачи.

< < . .

4.2 Проверка по критерию

"теплостойкость"

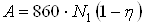

Определение количества

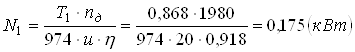

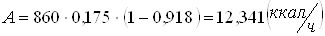

тепла, образующегося вследствие потерь мощности.

, ,

где h=0,918% – КПД редуктора;

– мощность на ведущем вале: – мощность на ведущем вале:

. .

Таким образом,

. .

двигатель

передача редуктор шкив

4.3 Расчет валов

Основными условиями,

которым должна отвечать конструкция вала являются достаточная прочность,

обеспечивающая нормальную работу зацеплений и подшипников; технологичность

конструкции и экономию материала. В качестве материала для валов используют

углеродистые и легированные стали.

Расчет вала выполняется в

четыре этапа:

·

Ориентировочный

расчет на кручение;

·

Расчет на сложное

сопротивление (кручение, изгиб);

·

Расчет на

выносливость.

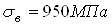

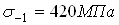

За материал валов

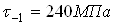

принимаем сталь 12ХН3А, с характеристикой:

- временное сопротивление разрыву; - временное сопротивление разрыву;

- предел выносливости при

симметричном цикле напряжений изгиба; - предел выносливости при

симметричном цикле напряжений изгиба;

- предел выносливости при симметричном

цикле напряжений кручения; - предел выносливости при симметричном

цикле напряжений кручения;

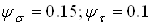

-коэффициенты чувствительности

материала к асимметрии цикла напряжений соответственно при изгибе и кручении. -коэффициенты чувствительности

материала к асимметрии цикла напряжений соответственно при изгибе и кручении.

Ориентировочный расчет

валов на кручение

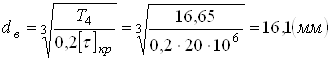

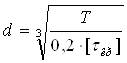

Определим потребный

диаметр вала на ведущем шкиве учитывая прочностные характеристики.

где Т – крутящий момент на

валу

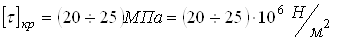

[tкр] – допускаемое напряжения при

кручении.

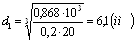

Так как расчётная

величина является очень малой конструктивно для удобства и возможности

шпоночного соединения выбираем вал с d=10 мм, при этом выигрывая большой запас

прочности и такой же диаметр имеет вал электрического двигателя, а это упрощает

задачу конструирования.

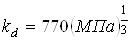

Определим потребный

диаметр вала на ведомом шкиве учитывая прочностные характеристики.

Принимаем диаметр вала d=15 мм, это нам даст большой запас

прочности и облегчит задачу проектирования.

Определим потребный

диаметр тихоходного вала конического редуктора учитывая прочностные

характеристики.

Принимаем диаметр вала d=20 мм, это нам даст большой запас

прочности и облегчит задачу проектирования.

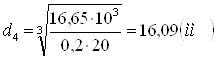

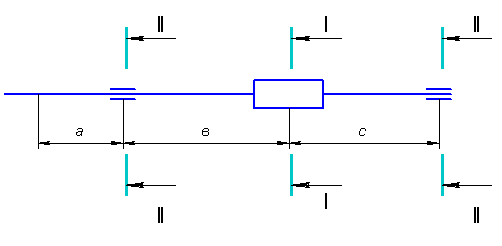

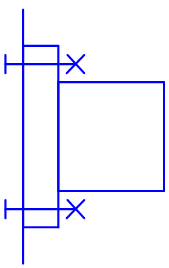

Расчет валов на сложное сопротивление

Для расчета вала на

сложное сопротивление необходимо составить его расчетную схему:

- разметить точки, в

которых расположены условные опоры;

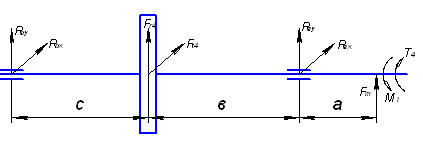

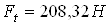

- определить величину и

направление действующих на вал сил: окружной  , радиальной , радиальной  , осевой , осевой  . А также точки их

приложения. . А также точки их

приложения.

Приведем расчет

тихоходного вала (поз.13):

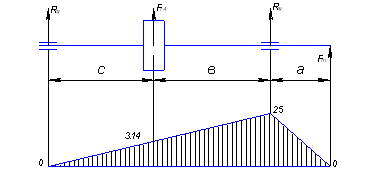

Рис.3 – Расчетная схема

тихоходного вала на сложное сопротивление

Длины расчетных участков

находятся после предварительного проектирования:

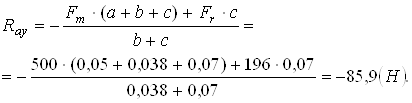

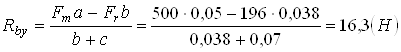

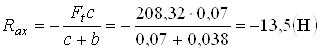

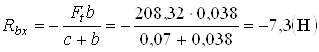

Реакции опор для входного

вала:

Определим реакции опор:

. .

. .

. .

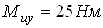

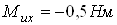

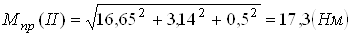

Построим эпюры моментов

для тихоходного вала:

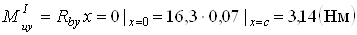

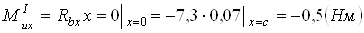

Изгибающие моменты в

горизонтальной плоскости:

. .

. .

Рис.5 – Эпюра изгибающего момента в

горизонтальной плоскости для тихоходного вала

Максимальный изгибающий

момент действует в сечении III –  . .

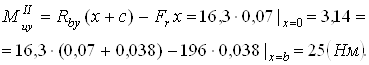

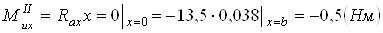

Изгибающие моменты в

вертикальной плоскости

. .

. .

Максимальный изгибающий

момент действует в сечении II – . .

Рис.6 – Эпюра изгибающего

момента в вертикальной плоскости для тихоходного вала

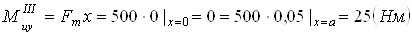

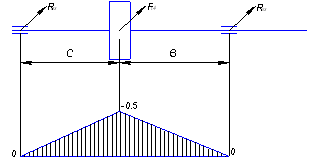

Построим эпюру крутящего

момента для быстроходного вала.

. .

Рис.7 – Эпюра крутящего

момента для тихоходного вала

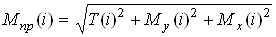

Приведенный момент

Максимальный приведенный

момент

; ;

. .

Наиболее опасным является

третье сечение.

Рис.8 – Эпюра приведенного

момента для тихоходного вала

Расчет валов на

выносливость[1]

Для примера будем

рассчитывать тихоходный вал.

Определим коэффициент

запаса прочности  быстроходного (рис.13) вала

двухступенчатого цилиндрического редуктора. быстроходного (рис.13) вала

двухступенчатого цилиндрического редуктора.

Рис.9 – Расчетная схема

тихоходного вала на выносливость

1.а) Проверяем запас

прочности по пределу выносливости в сечении I-I. Концентрация

напряжений в этом сечении обусловлена наличием шестерни. Находим эффективные

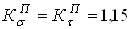

коэффициенты концентрации напряжений при изгибе и кручении от шестерни. При  , ,  ; масштабный

коэффициент для вала ; масштабный

коэффициент для вала   ; коэффициент состояния

поверхности при шероховатости ; коэффициент состояния

поверхности при шероховатости   . Эффективный коэффициент

концентрации напряжений для данного сечения вала при изгибе и кручении в случае

отсутствия технологического упрочнения: . Эффективный коэффициент

концентрации напряжений для данного сечения вала при изгибе и кручении в случае

отсутствия технологического упрочнения:

б) Находим запас

прочности для касательных напряжений.

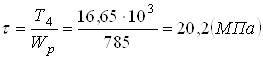

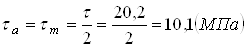

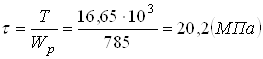

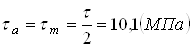

Напряжение кручения

. .

Амплитуда и среднее

значение номинальных напряжений кручения

. .

Запас прочности для

касательных напряжений

. .

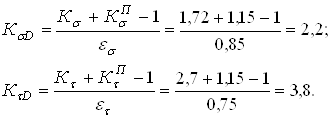

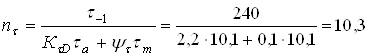

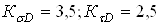

2. Определяем эффективные

коэффициенты концентрации напряжений при изгибе и кручении вала в сечении II-II, вызванные посадкой внутреннего кольца подшипника на вал.

Для вала с  , ,

. .

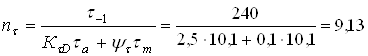

Определяем запас

прочности для касательных напряжений:

, ,

здесь напряжение кручения:

, ,

амплитуда и среднее значение номинальных напряжений

кручения

. .

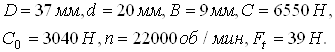

4.4 Расчет подшипников

на долговечность

Основные критерии

работоспособности подшипников качения – его динамическая и статическая

грузоподъемности. Метод подбора по динамической грузоподъемности применяют в

случаях, когда частота вращения кольца превышает  . .

Исходя из конструкции

механизма, подбираем:

1) шариковый однорядный

подшипник (поз.18) номер 1000904 ГОСТ 8338-75:

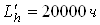

Необходимо обеспечить

номинальную долговечность  при условии, что при условии, что

а) Выбираем коэффициенты X и Y. Отношение  этому соответствует [7, табл.

12.26] этому соответствует [7, табл.

12.26]  .

Поскольку .

Поскольку  ,

то ,

то  . .

б) Определяем

эквивалентную нагрузку

. .

в) Определяем расчетную

долговечность по формуле:

, ,

где  - показатель степени: - показатель степени:  - для

шарикоподшипников; - для

шарикоподшипников;  - для роликоподшипников. - для роликоподшипников.

Такая расчетная

долговечность приемлема.

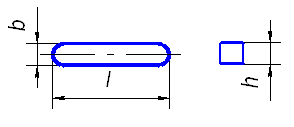

4.5 Расчет шпоночного

соединения

Рис.9 – Призматическая

шпонка

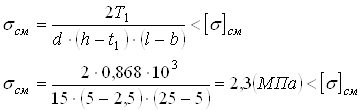

Принимаем на быстроходном

валу призматическую шпонку с размерами  , длина шпонки , длина шпонки  по ГОСТ 23360-78 (поз.16).

Выбранную шпонку проверяем на смятие: по ГОСТ 23360-78 (поз.16).

Выбранную шпонку проверяем на смятие:

, ,

где  - передаваемый момент; - передаваемый момент;

- диаметр вала; - диаметр вала;

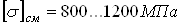

- допускаемое напряжение на

смятие: при стальной ступице и спокойной нагрузке - допускаемое напряжение на

смятие: при стальной ступице и спокойной нагрузке  ; при чугунной – вдвое меньше. В

случае неравномерной или ударной нагрузки ; при чугунной – вдвое меньше. В

случае неравномерной или ударной нагрузки  на 25-40% ниже. на 25-40% ниже.

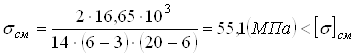

Проверим на смятие

призматические шпонки на тихоходном валу.

а) призматическая шпонка

с размерами  ,

длина шпонки ,

длина шпонки  по ГОСТ 23360-78 (поз.43): по ГОСТ 23360-78 (поз.43):

. .

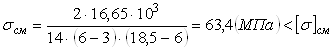

б) призматическая шпонка

с размерами  ,

длина шпонки ,

длина шпонки  по ГОСТ 23360-78 (поз.39): по ГОСТ 23360-78 (поз.39):

. .

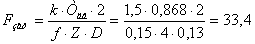

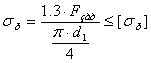

4.6 Проверочный расчет

болтов крепления двигателя к корпусу

Tкр = Tдв.

Мтр > Tдв.

Мтр = кÄTдв

Мтр =FзатÄfÄZÄD/2

К – коэффициент запаса;

Tдв – крутящий момент

двигателя;

f = 0.15…0.2 коэффициент

трения в стыке деталей

Z – количество болтов

соединения

Определим диаметр болтов

из условия прочности на срез:

Материал болта: Ст. 3

sв = 380 МПа

sТ = 220 МПа

s-1 = 130 МПа

Определим допускаемое

напряжения

[sр]=0.3ÄsТ=0.3Ä220=66МПа

Выбираем болт М8

относительно габаритов двигателя.

5. Смазывание

подшипников и передач

Смазка подшипников

качения предназначена для уменьшения потерь мощности на трения, демпфирование

нагрузки, снижения риска износа и коррозии контактирующих поверхностях,

уменьшения шума и лучшего отвода теплоты, заполнения зазоров в уплотнениях,

обеспечивая этим герметичность подшипникового узла. Применяют жидкие

(минеральные масла и др.) и пластичные (солидолы, консталины и др.) смазочные

материалы.

На практике стремятся

смазывать подшипники тем маслом, которым смазывают детали передач. При

внутренней смазки колёс подшипники качения смазывают брызгами масла. При

окружной скорости колёс u= 1 м/с брызгами масла покрывают все детали передачи и внутренние

поверхности стенок корпуса. Стекающее с колес, с валов и со стенок корпуса

масло попадает в подшипники.

Минимальный уровень

масляной ванной ограничивают центром нижнего тела качения подшипников. В ряде

случаев для обеспечения надежного смазывания зацепления шестерню или червяк и

подшипник быстроходного вала погружают в масло. В этом случае избегание

попадания продуктов износа передачи зубчатых колес, червяков и др., а также

излишнего пожива маслом подшипники защищаются маслозащитными кольцами и

мембраной. Особенно если на быстроходном валу установлены косозубые или

шевронные колёса либо червяк, т.е. когда зубья колес или витки червяка гонят

масло на подшипник и заливают его, вызывая разогрев последнего.

Добавления жидкого масла

производят не реже одного раза в месяц, а через каждые 3…6 месяцев полностью заменяют.

Пластичные смазные

материалы применяют при окружной скорости колёс u= 1 м/с для смазывания опор машин,

работающих в среде, содержащей вредные смеси и примеси, и там, где необходима

работа машин (в химической, пищевой и текстильной промышленности).

Учитывая все

вышесказанное для нашего механизма мы выбираем такую смазку как ”Солидол С”.

ГОСТ 4366-64

Предельная прочность на

сдвиг, г/см2.

20Å - 2-6

50 - 2-4

Вязкость при tÅ

0Å <= 2000

20Å <=400-1000

водостойкость - хорошая

tÅ применяемая -30Å - 70Å

6. Компоновка и

разработка чертежа редуктора

Размеры валов и

подшипников в значительной мере определяются компоновочными размерами

прямозубых цилиндрических и конических передач, взаимным расположением

агрегатов привода, заданными габаритными размерами привода.

Поэтому после расчета

передач и установленных размеров их основных деталей приступают к составлению

компоновочных чертежей узлов, агрегатов и всего привода.

Компоновка привода

определяется его назначением, предъявленными к нему требованиями, зависит от

компоновки отдельных агрегатов.

Механизм в данном проект

можно оставлять стандартным (протоколом М2), но учитывая особенности расчётов.

Конструкция механизма поворота руля робота показана на формате А1 в приложении

к курсовой работе.

Конструкция выполняется

по расчетам, но выбирается по конструктивным соображениям и стандартами с явным

запасом прочности. Это облегчает задачу проектирования механизма, но этот

проект даёт только навыки к проектированию. На самом деле при более серьезной

проектировке надо рассчитывать каждый элемент механизма и, по возможности,

выбирать таковой согласно стандартом.

Заключение

При

выполнении данного курсового проекта мы приобрели навыки в проектировании и

конструировании механизмов и деталей машин, а также навыки в использовании

справочной литературой.

Рассчитывались коническая

и зубчатая ременная передачи. Все параметры были рассчитаны и подобраны в

соответствии с ГОСТами, что несомненно облегчит сборку данного модуля на

производстве и обеспечит качественную его работу.

Такая схема модуля

поворота руля применяется часто. Зубчатая ременная передача в совокупности с

конической передачей позволяет обеспечить высокую точность позиционирования,

тихоходность и сравнительно небольшие потери мощности.

При более глубоком подходе

к проектированию механизма нужно пересмотреть корпусные детали, направляющие и

соединительные элементы и детали.

Список используемой

литературы

1. Киркач

Н.Ф., Баласанян Р.А. Расчет и проектирование деталей машин, Х.: Основа, 1991,

276с.

2. Анурьев В.И. «Справочник

конструктора-машиностроителя» (3 тома). М.,1980.

3.Назин В.И. Проектирование механизмов роботов.- Х: «ХАИ»,

1999 – 136с.

4.Бейзедьман Р. Д., Цыпкин Б. В., Перель Л. Я. ”Подшипники

качения” (справочник),М. “Машиностроение”,1975, 574с.

5. Иванов М.Н. Детали машин. Учебн.М.: Высшая школа, 1984,

336с.

6. Чернин И.М., Кузьмин А.В., Ицкович Г.М. «Расчеты деталей машин» (справочное

пособие). Издание 2-е, переработанное и дополненное. – Минск: «Высшая школа»,

1978 – 472с.

7. Чернавский С.А., Снесарев Г.А., Боков К.Н. «Проектирование

механических передач». Учебно-справочное пособие по курсовому проектированию

механических передач. Издание пятое, переработанное и дополненное. – Москва:

«Машиностроение», 1984 – 560с.

|