|

|

|

Курсовая работа: Внепечная обработка сталиКурсовая работа: Внепечная обработка сталиЗадание Ёмкость конвертера 125 т.

В графической части представлен порционный вакууматор. Введение Качество стали – это постоянно действующий фактор, который на всех исторических этапах побуждал металлургов искать новые технологии и новые инженерные решения. Ограниченные возможности регулирования физических и физико-химических условий протекания процессов плавки в традиционных сталеплавильных агрегатах (конвертерах, дуговых, мартеновских и двухванных печах) привели к созданию новых сталеплавильных процессов, комплексных технологий, обеспечивающих получение особо чистых по содержанию нежелательных примесей марок стали. В тех случаях, когда технологические операции, обеспечивающие получение металла требуемого качества, непосредственно в самом агрегате приводят к потере его производительности, их выполняют во вспомогательной емкости (ковше или др.), то есть переводят в разряд внепечной, или вторичной, металлургии. Основную цель вторичной металлургии можно сформулировать как осуществление ряда технологических операций в специальных агрегатах быстрее и эффективнее по сравнению с решением аналогичных задач в обычных сталеплавильных агрегатах быстрее и эффективнее по сравнению с решением аналогичных задач в обычных сталеплавильных печах. В настоящее время методами внепечной металлургии обрабатывают сотни миллионов тонн стали массового назначения. Установки для внепечной обработки имеются практически на всех заводах качественной металлургии. Обработке подвергают металл, выплавленный в мартеновских печах, дуговых печах и конвертерах. 1. Обоснование параметров сталеразливочного ковша Выход годной стали до раскисления – MМеп/д раск = 91,55 т.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Периклазофорстеритоуглеродистый

огнеупор MgO=65-80%, SiO2

|

||||||

|

Плотность |

Температура 0С |

Теплопроводность

|

Теплоёмкость с ,кДж/(кг К) |

Температуропроводность а ,м2/ч |

||

| огнеупорность | начала деформации | рабочая | ||||

| 2600-2800 | 2200-2400 | 1500-1700 | 1650-1700 |

4,7-170 |

1,05+29 |

3 |

Наиболее преимущественным (простота устройства, отсутствие дополнительных огнеупорных материалов) способом продувки является продувка металла через шиберный затвор.

Газ вводят через металлическую трубку-фурму диаметром 8-16 мм, вставленную в выпускные отверстия деталей шиберного затвора. По окончанию продувки подвижная плита устанавливается в положение «закрыто» и при этом она перерезает трубку фурму.

Для данного расчета при выплавке стали марки 12ГС принят следующий угар элементов раскислителей: углерода – 15%; марганца – 15%; кремния – 20%; хрома - 10. Угар алюминия условно принимаем равным 100%, а расход его зависит от марки выплавляемой стали. В данном расчете расход алюминия принят равным 0,030%.

В таблице 2 приведен принятый состав ферросплавов.

Таблица 2 – Состав примененных ферросплавов

| Ферросплав | Марка | Содержание элементов % | ||||||

| C | Mn | Si | P | S | Cr | Al | ||

| Феррмарганец | Мп4 | 6,5 | 76 | 2 | 0,38 | сл | - | - |

| Ферросилиций | СИ45 | 0,3 | 0,8 | 45,0 | 0,05 | сл | - | - |

| Феррохром | Фх010 | 0,1 | - | 1,5 | 0,03 | 0,03 | 65-73 | - |

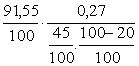

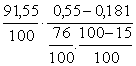

Среднезаданное содержание элементов в рассчитываемой стали 30Х принято равным: [Mn]=0,55% , [Si]=0,27%, [Cr]=0,9

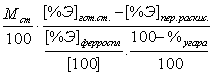

Необходимое количество каждого ферросплава определяется по формуле:

Мраск =  кг,

кг,

где Мст – выход жидкой стали в конце продувки, кг;

[%Э]гот.ст. – содержание соответствующего элемента в готовой стали, %;

[%Э]пер.раск – содержание соответствующего элемента перед раскислением, %;

[%Э]ферроспл. – содержание соответствующего элемента в ферросплаве, %.

МFeSi =  = 0,687 кг.

= 0,687 кг.

МFeМп =  = 0,523 кг

= 0,523 кг

Химический состав ТШС:

СаО = 50%

А12О3 = 36%

SiO2 = 10%

MgO = 3%

MnO = 0%

Расход ТШС 10 кг/т стали.

Необходимое количество ТШС: ![]() т.

т.

Mпгот.ст. =0,542% , угар 20%

Siгот.ст. =0,289% , угар 20%

А1гот.ст. =0,03% , угар 100%

Таблица 3 – Состав печного шлака

| СаО | MnO | MgO |

SiO2 |

А12О3 |

| 51,293% | 4,834% | 2,076% | 14,656% | 1,816% |

Принимаем, что в ковш попадает 5 % печного шлака

Таблица 4 – Количество оксидов образующихся при раскислении стали

| Элемент | Концентрация в стали % | Угар элементов | Введено в сталь с учётом угара, % | Образуется оксидов, кг |

| Mn | 0,542 | 0,065 |

|

|

| Si | 0,289 | 0,072 | 0,361 |

|

| А1 | 0,03 | 0,03 | 0,03 |

|

| Cr | 0,878 | 0,098 | 0,976 |

|

| ИТОГО | 6,86 | |||

|

||

| НОВОСТИ |  |

|

|

||

| ВХОД |  |

|

|

|||||

Рефераты бесплатно, реферат бесплатно, рефераты на тему, сочинения, курсовые работы, реферат, доклады, рефераты, рефераты скачать, курсовые, дипломы, научные работы и многое другое. |

||

При использовании материалов - ссылка на сайт обязательна. |

||