Курсовая работа: Внепечная обработка стали

Таблица 5 - Изменение

состава рафинировочного шлака

| Материал |

Кол-во |

Состав, кг |

| СаО |

А12О3

|

SiO2

|

MgO |

MnO |

Сr2O3

|

| ТШС |

10 |

5 |

3,6 |

1 |

0,3 |

- |

- |

| Оксиды |

6,86 |

- |

1,28 |

1,64 |

- |

0,89 |

3,05 |

| Печной шлак |

5 |

2,565 |

0,091 |

0,739 |

0,104 |

0,242 |

- |

| Футеровка

ковша (MgO =92%, CaO=20%) |

1,5 |

0,015 |

- |

- |

1,38 |

- |

- |

| Итого |

23,36 |

7,58 |

4,971 |

3,379 |

1,784 |

1,132 |

3,05 |

Состав конечно шлака:

CaO= ×100=32,449%; SiO2= ×100=32,449%; SiO2= ×100=14,465%; ×100=14,465%;

MnO= ×100=4,846%; Al2O3= ×100=4,846%; Al2O3= ×100=21,28%; ×100=21,28%;

MgO= ×100=7,637 %; ×100=7,637 %;

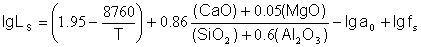

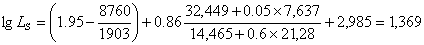

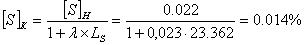

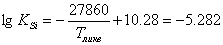

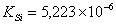

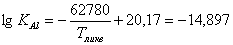

Выполним расчет

коэффициента распределения серы Ls.

где (СаО), (Аl2О3), (SiO2), (MgO) - химический

состав рафинировочного шлака в конце обработки. %;

fs - коэффициент активности серы,

растворенной в металле, принимается fs =1, по этому lgfs =0

Т - температура металла, 1903

К.

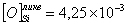

- активность кислорода - активность кислорода

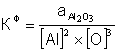

2[Al]+ 3[O] = Al2O3

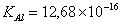

Константа этой реакции

будет равна  = 10-12,

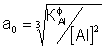

следовательно активность кислорода определим по формуле: = 10-12,

следовательно активность кислорода определим по формуле:

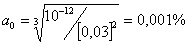

, а , а  = -2,985 = -2,985

Тогда коэффициент

распределения серы будет равен:

, ,

тогда

=23,362 =23,362

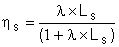

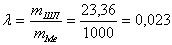

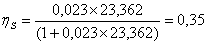

где  - коэффициент кратности

шлака - коэффициент кратности

шлака  . .

Определим конечное

содержание серы в металле после обработки ТШС

2.3

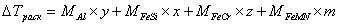

Определение снижения температуры металла

Снижение температуры

складывается из: потерь тепла при раскислении металла  Траскисл; потерь

при обработке металла ТШС; потерь тепла при выпуске металла из агрегата Траскисл; потерь

при обработке металла ТШС; потерь тепла при выпуске металла из агрегата Твып; потерь

тепла при выдержке металла в ковше Твып; потерь

тепла при выдержке металла в ковше  Твыдерж;

потерь тепла через футеровку ковша Твыдерж;

потерь тепла через футеровку ковша  Тфут;

потерь при продувке металла аргоном. Таким образом, определится температура. на

которую будет необходимо нагреть металл в печь-ковше. Тфут;

потерь при продувке металла аргоном. Таким образом, определится температура. на

которую будет необходимо нагреть металл в печь-ковше.

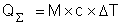

Тнагр = Тнагр = Траскисл + Траскисл + ТТШС + ТТШС + Твып+ Твып+ Твыдерж + Твыдерж + Тфут + Тфут + Тпрод Тпрод

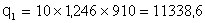

Изменение температуры металла при

раскислении

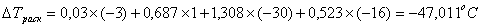

- Затраты тепла на

нагрев ТШС до температуры разложения известняка:

, кДж , кДж

где  - теплоёмкость смеси,1,246

кДж/кг0С; - теплоёмкость смеси,1,246

кДж/кг0С;

Тразл –

температура разложения, 9100С;

- количество ТШС, 10 кг. - количество ТШС, 10 кг.

- Затраты тепла на

разложение извести:

Количество извести в ТШС

МСао=5 кг.

Количество СО2,

получаемое при разложение недопала, принимаем ППП=5,00%. М СО2=5  5/100=0,25 кг 5/100=0,25 кг

- Количество

разлагаемого известняка при этом составит:

М СаСОз=0,25 100/44= 0,568 кг 100/44= 0,568 кг

q2= М СаСОз

1776,5=0,568 1776,5=0,568 1776,5 = 1009,05 кДж 1776,5 = 1009,05 кДж

- Затраты тепла на

расплавление смеси:

q3=Mсмеси(C

смеси (Тст-Tразл)+qск. теплота пл), (Тст-Tразл)+qск. теплота пл),

где M смеси =

M ТШС - МСО2

M смеси =

10-0,25 = 9,75 кг

Тст= 1630 0С

qск. теплота пл – скрытая теплота плавления, 210 кДж

q3 =9,75 (1,246 (1,246 (1630-910)+210)=10794,42

кДж (1630-910)+210)=10794,42

кДж

- Затраты тепла на

нагрев СО2 до температуры стали:

q4=2,4 MСО2(22,4/44) MСО2(22,4/44) (Тст-Tразл) (Тст-Tразл)

q4=2,4 0,25(22,4/44) 0,25(22,4/44) (1630-910)=219,927 кДж (1630-910)=219,927 кДж

Изменение температуры

металла при обработке ТШС определяется по формуле:

ТТШС=( q1+

q2+ q3+ q4)/0,835, ТТШС=( q1+

q2+ q3+ q4)/0,835,

и составляет  ТТШС=27,979 0С. ТТШС=27,979 0С.

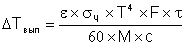

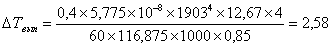

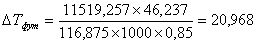

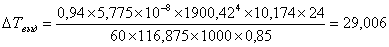

Зависимость потерь

температуры стали за счет излучения от времени выпуска  определяется по формуле: определяется по формуле:

где  - степень черноты жидкой

стали, - степень черноты жидкой

стали,  = 0,4; = 0,4;

- константа излучения

абсолютно черного тела, - константа излучения

абсолютно черного тела,  =5,775 =5,775 10-8 Вт/(м2К4); 10-8 Вт/(м2К4);

Т-температура стали на

выпуске, 1903 К;

F - площадь излучающей

поверхности жидкой стали в струе и на зеркале ковша, м2;

М - масса металла в

ковше, кг;

с - удельная теплоемкость

стали, равная 850 Дж/(кг · К);

- время выпуска металла, 4

мин. - время выпуска металла, 4

мин.

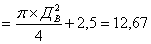

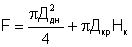

Площадь излучающей

поверхности жидкой стали принимается в струе ~ 2,5 м2. на зеркале

ковша.

Общая площадь излучения

жидкой стали в струе и на зеркале ковша равна

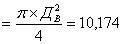

F м2 м2

Тогда

Теплота, отданная сталью

на нагрев футеровки:

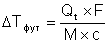

где  - снижение температуры

стали; - снижение температуры

стали;

с – удельная теплоёмкость

стали, 0,850 кДж/(кг К);

М – масса стали в ковше,

кг

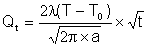

Потери тепла через кладку

ковша:

где  - потери тепла с 1м3

футеровки во время пребывания стали в ковше; - потери тепла с 1м3

футеровки во время пребывания стали в ковше;

– площадь огнеупорной кладки

ковша (днище + стены), м2. – площадь огнеупорной кладки

ковша (днище + стены), м2.

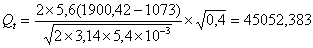

где  = 5,6 - теплопроводность

огнеупора, Вт/(м К); = 5,6 - теплопроводность

огнеупора, Вт/(м К);

а = 5,4  10-3 –

температуропроводность огнеупора, м2/ч; 10-3 –

температуропроводность огнеупора, м2/ч;

Т1 и Т0

– температура стали и огнеупоров ковша соответственно, принимаем температуру

футеровки 8000С;

- время контакта огнеупора

с жидкой сталью, 0,4 часа. - время контакта огнеупора

с жидкой сталью, 0,4 часа.

Дж Дж

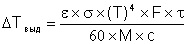

Найдем площадь

огнеупорной кладки ковша.

м2 м2

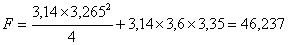

Тогда потери тепла через

футеровку во время выдержки (24 минут) составят:

Потери тепла через зеркало

металла излучением во время выдержки металла и течение 24 минут.

Площадь поверхности

металла равна:

F м2 м2

Во время продувки теплопотери

составляют: в течение первых 3-4 минут продувки 2- 4 °С / мин, в течении

остального времени продувки ~ 1 °С / мин

При времени продувки  пр=4 мин и

теплопотерях 3 °С / мин получим: пр=4 мин и

теплопотерях 3 °С / мин получим:

Тпрод =3 Тпрод =3  3 = 9°С 3 = 9°С

Общая потеря тепла

составит:

Тнагр = Тнагр = Траскисл + Траскисл + ТТШС + ТТШС + Твып+ Твып+ Твыдерж + Твыдерж + Тфут + Тфут + Тпрод Тпрод

Тнагр =47,011 +

27,979 + 2,58 + 29,006 + 20,968 + 9 = 136,544 Тнагр =47,011 +

27,979 + 2,58 + 29,006 + 20,968 + 9 = 136,544

Определим количество

неметаллических включений и их состав, исходя из условия раскисления стали с 0,12%

С, 0,023% S и 0,014% Р последовательно FeMn, FeSi, Al и получением стали состава: 0,542 %

Мn, 0,289% Si и 0,03 % А1.

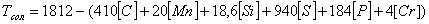

Содержание кислорода в

стали на выпуске из сталеплавильного агрегата определяем по уравнению:

a0 = 0,00252 + 0.0032 / [С%].

Тогда при [С] = 0.12 % a0 = 0.00252 + 0,0032 / 0,12= 0,029 % масс.

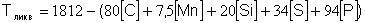

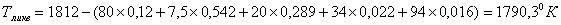

Для заданного химического

состава стали

А. Определяем

количество докрмоталлизационных неметаллических включений.

Раскисление марганцем.

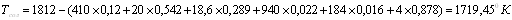

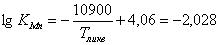

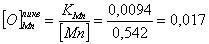

Определяем количество

кислорода, равновесное с 0,542 %  при Тликв

= 1790,30К: при Тликв

= 1790,30К:

: :  = 0,0094 = 0,0094

% масс % масс

Таким образом, присадка в

сталь 0,1 %  приведет к связыванию

следующего количества кислорода в процессе раскисления и охлаждения расплава до

Тликв: приведет к связыванию

следующего количества кислорода в процессе раскисления и охлаждения расплава до

Тликв:

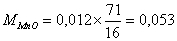

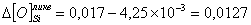

= 0,029-0,017 = 0,012 %

масс. = 0,029-0,017 = 0,012 %

масс.

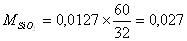

При этом образуется

следующее количество неметаллических включений ( О): О):

%масс. %масс.

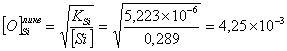

Раскисление кремнием.

Определяем содержание

кислорода, равновесное с 0,289 % Si при Тликв=1790,30К:

, ,

% масс % масс

Следовательно, при Тликв=1790,30

К,  % масс, и % масс, и  % масс, после внедрения в

металл 0,289 % [Si] последовательно за 0,542 % [Мп] в неметаллические включения

типа SiO2 дополнительно будет связано кислорода: % масс, после внедрения в

металл 0,289 % [Si] последовательно за 0,542 % [Мп] в неметаллические включения

типа SiO2 дополнительно будет связано кислорода:  % масс и образуется

докриеталлизационные неметаллические включения типа SiO2: % масс и образуется

докриеталлизационные неметаллические включения типа SiO2:

% масс % масс

Раскисление

алюминием.

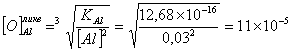

Определяем

содержание кислорода, равновесное с 0,03 % Аl при Тликв = 1790,30К:

, ,  ; ;

при этом

%масс, то есть при вводе

алюминия металл будет глубоко раскислен, содержание кислорода при этом

изменится так: %масс, то есть при вводе

алюминия металл будет глубоко раскислен, содержание кислорода при этом

изменится так:

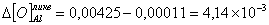

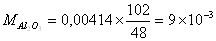

% масс, а количество

докристаллизационных неметаллических включений типа Al2O3 составит: % масс, а количество

докристаллизационных неметаллических включений типа Al2O3 составит:

% масс. % масс.

Рассчитаем общее количество и состав образующихся

докристаллизационных неметаллических включений при условии, что процессы

взаимодействия растворенного кислорода и элементов-раскислителей проходят

последовательно с достижением состояния равновесия между кислородом и введенным

элементом-раскислителем до ввода последующего раскислителя. Расчёт проводится

на 1 т стали:

Страницы: 1, 2, 3

|