|

|

|

Дипломная работа: Определение показателей технологичности детали АД9. Расчет частоты вращения сверла. Расчет производим по формуле :

Согласуем частоту вращения с характеристиками станка: nст=1588 об/мин. Определим действительную скорость резания:

10. Расчет осевой силы резания. Рассчитаем осевую силу резания по формуле [6, c.276]: P где k C P 11. Расчет крутящего момента. Определим крутящий момент по формуле [6, с.277]: М На возникающие при сверлении осевую силу и суммарный крутящий момент сопротивления резанию оказывают влияние следующие основные факторы: обрабатываемый материал, геометрические параметры сверла, смазывающе-охлаждающие жидкости, износ сверла, глубина сверления, скорость резания, подача. С М 12. Расчет мощности привода станка. Мощность электродвигателя, необходимая для резания, определяется с учётом КПД станка (0,7…0,8). Рассчитаем мощность привода станка по формуле: N где, N N N

1,869< 4,5 – условие выполняется, M

3,6 < 32,2 – условие выполняется. 13. Расчет основного машинного времени.

где lПОДВ =2мм – длина подвода; lОБР =8мм –длина обработки; lПЕРЕБ =2мм – длина перебега.

Переход 010 – Подрезать торец 37 1. Выбор инструмента. Для подрезки торца выбираем токарный подрезной отогнутый резец с пластинами из твёрдого сплава по ГОСТ18880-73 (2, стр.121, т.8), материал резца – Т15К6. Эскиз резца представлен на рисунке 2.8.

Рисунок2.8 H=16; B=12; L=100; m=5; a=12; r=1 2. Определение глубины резания. При черновом точении глубина резания принимается равной припуску на обработку. t=z=0,5мм. 3. Определение подачи. S=0,4 (мм/об) (2, стр.266, т.11). 4. Определение скорости резания. Скорость резания при точении рассчитывают по формуле:

Где Т=60 мин, Сv=47, x=0,15, y=0,35, m=0,20;

где

Таким образом скорость резания будет равна:

5. Определение расчетной частоты вращения шпинделя. Расчетная частота вращения определяется по формуле:

nприн = 632,3 об/мин 6. Определение силы резания. При точении составляющие силы резания рассчитывают по формуле:

где Cp=200, x=1, y=0,75, n=0 – при расчете тангенциальной составляющей Pz; Cp=125, x=0,9, y=0,75, n=0 – при расчете радиальной составляющей Py; Cp=67, x=1,2, y=0,65, n=0 – при расчете осевой составляющей Рх (2, стр.273, т.22);

kmp= kjp=1,08 – при расчете тангенциальной составляющей Pz; kjp=1,3 – при расчете радиальной составляющей Py; kjp=0,78 – при расчете осевой составляющей Рх (2, стр.275, т.23); kgp=1,25 – при расчете тангенциальной составляющей Pz; kgp =2 – при расчете радиальной составляющей Py; kgp =2 – при расчете осевой составляющей Рх (2, стр.275, т.23); klp=1,0 – при расчете тангенциальной составляющей Pz; klp =1,7 – при расчете радиальной составляющей Py; klp =0,65 – при расчете осевой составляющей Рх (2, стр.275, т.23); Таким образом поправочный коэффициент будет равен:

Составляющие силы резания будут равны:

7. Определение мощность резания. При точении мощность резания рассчитывают по формуле:

8. Произведем расчет выбранных элементов режима резания:

1,2 > 1,14 – условие выполняется. 9. Расчет основного времени точения Расчет основного времени точения производим по формуле:

где S-подача исходя из

характеристик станка,

015 – Точить поверхность 38 1. Выбор и обоснование режущего инструмента. Выбираем токарный проходной отогнутый резец с пластинами из твердого сплава по ГОСТ 18868-73 [6, с.119, т.4]. Материал резца - твердый сплав Т15К6.

Рисунок 2.9 Эскиз резца приведен на рисунке Основные параметры резца: H = 16 мм; B = 10 мм; L = 100 мм; m = 8 мм; R = 0,5 мм; a=8 мм; 3. Определение величины подачи инструмента. Назначим подачу [6,

с.266, т.11] S = 0,5 мм/об. Т.к. станок имеет бесступенчатое регулирование

подач, то принимаем выбранное значение подачи 4. Выбор периода стойкости инструмента. Выберем период стойкости инструмента, учитывая, что ведется черновая обработка Т = 60 мин. 5. Определение общего поправочного коэффициента Kv. Определим общий поправочный коэффициент:

где

6. Расчет скорости резания.Определим скорость резания по формуле [12,с.265]:

где

7. Расчет частоты вращения заготовки и действительной скорости резания.

nприн = 1588 об/мин Фактическая скорость резания будет равна:

8. Расчет силы резания Расчет силы резания осуществим по формуле [6, с.271]:

где t = 1 мм – глубина резания,

где

9. Определим крутящий момент Определим крутящий момент по формуле [6, с.271]:

10. Расчет мощности привода станка Расчет мощности привода станка производим по формуле:

где

11. Произведем расчет выбранных элементов режима резания:

1,2 > 1,01 – условие выполняется. 12. Расчет основного времени точения Расчет основного времени точения производим по формуле:

где S-подача исходя из

характеристик станка,

2.12.3 Шлифовальная операция |

|||||||||||||||||||||||||||||||||||||||||||

| 63 | 88,94 | 125,58 | 177,3 | 250,3 | 353,4 | 499 | 704,6 | 994,8 | 1404,6 | 1983,1 | 2800 |

Принимаем ![]() .

.

Определим минутную подачу по формуле [12, с.282]:

![]() .

.

![]()

Аналогично строим ряд подач:

,

,

![]()

![]() ,

,

Полученные значения продольных подач станка сводим в таблицу 26

Таблица 2.12

| 11,2 | 15,81 | 22,34 | 31,56 | 44,57 | 62,96 | 88,93 | 125,62 | 177,43 | 250,6 | 353,9 | 500 |

Принимаем ![]() .

.

Тогда фактическая подача на зуб фрезы :

![]() .

.

![]()

12. Вычислим действительную скорость резания:

![]() .

.

![]()

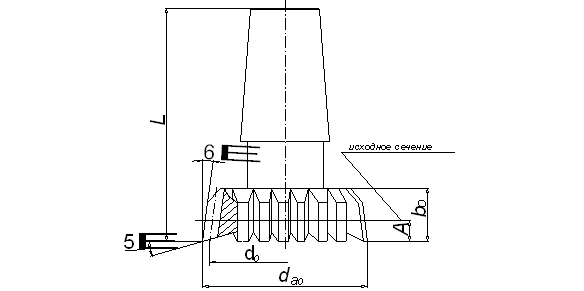

2.12.5 Шлицедолбление

Рисунок 2.15

1. Выбор оборудования

Для данной операции выбираем зубодолбежный станок 5122Б [11, c.41, т.26]. При выборе станка принимаем во внимание длину хода долбяка.

Технологические характеристики (размеры в мм):

Наибольший диаметр устанавливаемой заготовки 200;

Наибольшая ширина нарезаемого зубчатого венца 30;

Число двойных ходов долбяка в минуту 200-1200;

Наибольший модуль нарезаемого зубчатого колеса 4,5 ;

Круговая подача, мм/дв. Ход 0,051-0,55;

Радиальная подача, мм/дв. ход 0,003-0,286;

Мощность электродвигателя главного привода, кВт 3,7;

Габаритные размеры(д![]() ш

ш![]() в) 2610

в) 2610![]() 1510

1510![]() 1965;

1965;

Масса, кг 4500;

2. Выбор инструмента.

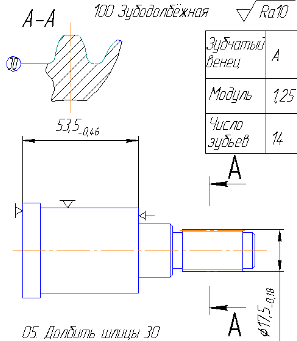

В качестве инструмента принимаем дисковый прямозубый долбяк - класс точности А. Материал долбяка Р6М5. Геометрические параметры m = 1,25, z = 14, L = 40.

рисунок 2.16

3. Определение круговой подачи.

Круговая подача назначается согласно модулю колеса по [ 12, с. 678, т.16]: S = 0,2 мм/дв. ход

В зависимости от материала обрабатываемой детали значение подачи необходимо умножить на поправочный коэффициент Кs = 0,9 [ 12, с. 679, т.18]:

Sкр = S![]() = 0,2

= 0,2![]() = 0,18 мм/дв.ход

= 0,18 мм/дв.ход

Согласуем подачу со станком и принимаем Sкр.ст=0,18 мм/дв.ход

4. Определение радиальной подачи.

Радиальную подачу

принимают равными ![]() мм/дв.ход.

мм/дв.ход.

Согласуем подачу со станком и принимаем Sр.ст=0,036 мм/дв.ход

5. Определение скорости резания.

Скорость резания определяют по [ 12, с. 678, т.17]:

V = 30 м/мин

В зависимости от обрабатываемого материала значение скорости необходимо умножить на поправочный коэффициент Кv = 0,9 [ 12, с. 679, т.18]:

![]() м/мин.

м/мин.

6. Определение числа двойных ходов.

Число двойных ходов долбяка в минуту:

![]() ,

,

где L – длина хода

долбяка, состоящая из ширины нарезаемого зубчатого венца и перебегов в обе

стороны от венца [ 12, с. 678, т.19]: ![]() мм.

мм.

Тогда

![]() дв.ход/мин.

дв.ход/мин.

Согласуем со станком и

принимаем ![]() =1000дв.ход/мин.

=1000дв.ход/мин.

7. Определение действительной скорости резания.

![]() 16,6 м/мин.

16,6 м/мин.

8. Определение основного времени.

![]() ,

,

где z – число нарезаемых зубьев, z = 14,

nдв.ход – число двойных ходов долбяка, nдв.ход = 1000 дв.ход/мин,

Sкр – круговая подача, Sкр = 0,18 мм/дв.ход,

Sр – радиальная подача, Sр = 0,036 мм/дв.ход,

h – высота зуба, h = 1,8

m – делительный окружной модуль, m= 1,25

Тогда

![]() 0,92мин

0,92мин

|

||

| НОВОСТИ |  |

|

|

||

| ВХОД |  |

|

|

|||||

Рефераты бесплатно, реферат бесплатно, рефераты на тему, сочинения, курсовые работы, реферат, доклады, рефераты, рефераты скачать, курсовые, дипломы, научные работы и многое другое. |

||

При использовании материалов - ссылка на сайт обязательна. |

||